Технологичность как экономическая целесообразность |

|

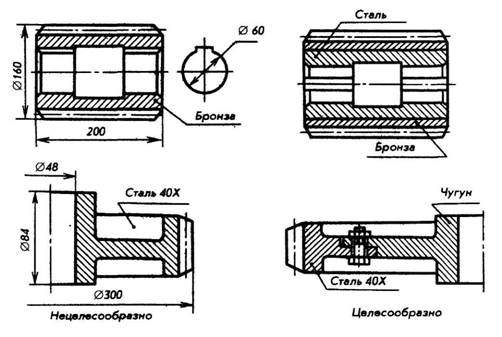

Под технологичностью конструкции следует понимать придание изделию такой конструктивной формы и применение таких материалов, которые обеспечивали бы, при условии выполнения изделием, его функций, наиболее простое, производительное и экономичное изготовление. Технологичность конструкции — понятие комплексное, не поддающееся однозначной количественной оценке с помощью какого-либо коэффициента, В то же время это понятие условно, так как оценивать технологичность конструкции нужно с учетом особенностей организационных форм производства (индивидуальное, серийное, массовое), а нередко также конкретной производственной обстановки и установившихся технологических традиций. Существует ряд критериев, последовательное применение которых как к Отдельным деталям, так и к машине, механизму в целом, позволяет с достаточной степенью объективности оценивать уровень их технологичности. Далее приводится краткая характеристика этих критериев, которые в то же время могут рассматриваться как рекомендации при проектировании деталей, сборочных единиц, машин и механизмов. Почти каждое выдвинутое положение сопровождается конструктивными примерами. Несколько примеров с целью доходчивости подобрано по принципу сопоставления неправильных и правильных, нецелесообразных и целесообразных конструкций, приводимые правильные решения, не являются единственно возможными. Их следует рассматривать лишь как примеры. В конкретных условиях производства могут оказаться целесообразными и другие решения. Технологичность как экономическая целесообразность. При проектировании деталей машин для повышения технико-экономических показателей следует учитывать стоимость материалов, расходуемых на деталь, и, следовательно, себестоимость ее изготовления. Критериями оценки затрат на материалы служат чистая масса деталей и норма расхода материала на их изготовление. Чистая масса детали зависит от ее конструкции и величины действующих на нее (в рабочем состоянии) усилий, а норма расхода материала — от способа изготовления детали. Отношение чистой массы детали к норме расхода материала называется коэффициентом использования материала. Ниже приведены основные пути снижения себестоимости конструкции: 1 — для уменьшения расхода дефицитного металла на изготовление крупногабаритной детали необходимо заранее предусмотреть возможность сделать ее составной путем выполнения неответственных элементов деталей из простых и дешевых металлов. Такие детали, удовлетворяя эксплуатационным требованиям, изготавливают при наименьшей себестоимости (рис. 149);

Рис. 149

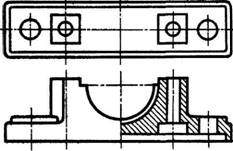

— для уменьшения расхода материала, затрат времени на обработку и снижения массы литых заготовок ненагруженных или малонагруженных деталей следует заранее предусмотреть внутренние полости, отверстия, выемки и т. д. (рис. 150);

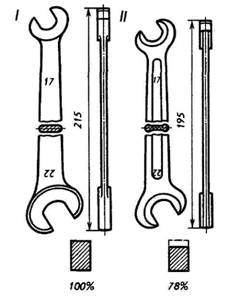

Рис. 150 1 — выбор рациональной формы сечения детали не только позволяет сделать ее более прочной, но и приводит часто к снижению производственных затрат на ее изготовление. Так, замена трубчатого кронштейна (рис. 151,I) на кронштейн таврового профиля (рис. 151, II) позволяет снизить производственные расходы на 78%;

Рис. 151

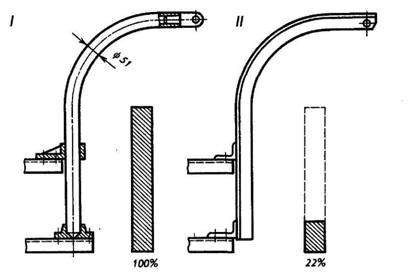

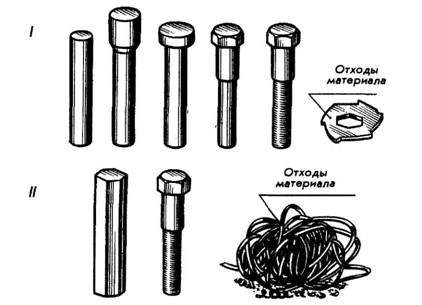

Рис. 152 2 — лучшее использование механических свойств материала позволяет уменьшить размеры изделия, сделать его форму более красивой и повысить экономичность изготовления. Например, изменения формы сечения рукоятки гаечного ключа и его длины (рис. 152, II) приводит к экономии металла на 22%; 5 — в рациональной технологии изготовления детали, которая уменьшает отходы материала, а значит, и себестоимость готовой продукции. Например, изготовление болтов M10 из круглого прутка на современных холодно-высадочных автоматах позволяет сократить отходы металла в 2,4 раза по сравнению с изготовлением тех же болтов из шестигранного прутка на токарном автомате. На рис. 153 показано сравнительное количество отходов металла при изготовлении болта методами холодной высадки с последующей накаткой резьбы (рис. 153,I) и на токарном автомате (рис. 153, II);

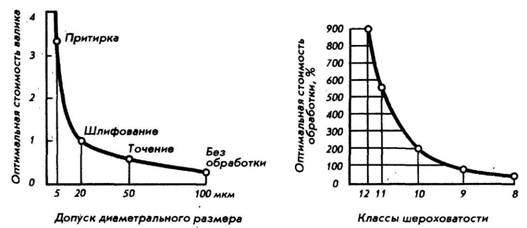

Рис. 153 6 — в необходимости избегать излишних требований к точности размеров, геометрических форм, степени шероховатости и взаимного расположения поверхностей, однако не вызывающих ухудшения эксплуатационных качеств машин. Повышенные требования приводят к увеличению трудоемкости, а следовательно, и себестоимости их изготовления (рис. 154);

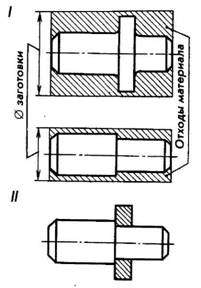

Рис. 154 7 — значение коэффициента расхода материала во многом зависит от производственных условий и геометрической формы детали. Коэффициент использования материала определяется отношением чистого веса готовой детали к весу заготовки. Если коэффициенты расхода материала применяются при расчетах потребности в материале для изготовления заданного количества деталей или комплектных машин, то коэффициент использования материала является экономическим показателем технологичности конструкции комплектной машины и особенно ее деталей, а также показателем технического уровня производства. На рис. 155 показан пример конструирования ступенчатого валика. В первом случае (см. 155,I) из-за большой разницы диаметров валика, заготовка на его изготовление была выбрана с припуском на больший диаметр. Отсюда большой отход материала в стружку. Применение кольца (см. 155, II) позволяет сократить диаметр заготовки (припуск заготовки) и уменьшить расход материала.

Рис. 155 |