Сварные соединения |

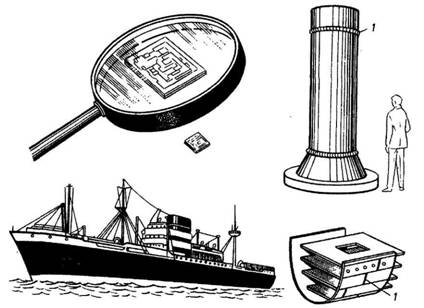

Общие сведенияСваркой называется процесс получения неразъемных соединений посредством местного нагрева и расплавления кромок, соединяемых поверхностей металлических деталей. Сваркой можно соединять также термопластичные пластмассы (такая сварка осуществляется горячим воздухом или разогретым инструментом). Сварка имеет ряд преимуществ перед клепаными соединениями: 1. Экономия металла. В сварных конструкциях стыки выполняются без вспомогательных элементов, утяжеляющих конструкцию, в клепаных — посредством накладок (см. рис. 92, II и 93). В сварных конструкциях масса наплавленного металла, как правило, составляет 1...1,5% и редко превышает 2% массы изделия, в то время как в клепаных масса заклепок достигает 3,5...4%; 2. Снижение трудоемкости изготовления. Для заклепочного соединения требуется сверлить отверстия, которые ослабляют соединяемые детали, точно размечать центры отверстий, зенковать под потайные заклепки, применять много разнообразных приспособлений и т. п. В сварных конструкциях не требуется выполнять перечисленные предварительные операции и использовать сложное вспомогательное оборудование; 3. Уменьшение стоимости изделий. Стоимость сварных изделий ниже клепаных за счет уменьшения массы соединений и трудоемкости их изготовления; 4. Увеличение качества и прочности соединения. Сварные швы создают по сравнению с клепаными абсолютно плотные и герметичные соединения, что имеет исключительно большое значение при изготовлении резервуаров, котлов, вагонов, цистерн, трубопроводов и т. д. К технологии сварочных работ относятся различные процессы, иногда даже противоположные по своему характеру. Например: резка металлов и других материалов, наплавка, напыление и металлизация, упрочнение поверхности. Однако основная и главная задача — получение неразъемных соединений между одинаковыми или различными металлами и неметаллическими материалами в самых разнообразных изделиях. Форма и размеры таких соединений меняются в широких пределах от сварной точки в несколько микрометров (рис. 95), соединяющей полупроводник с проводником в какой-либо микросхеме радиоэлектроники, до нескольких километров сварных швов 1, которые выполняются при строительстве морских судов. Материалы для изготовления сварных конструкций весьма разнообразны: алюминий и его сплавы, стали всех типов и назначений, титан и его сплавы и даже такой тугоплавкий металл, как вольфрам (температура плавления ~3400° С).

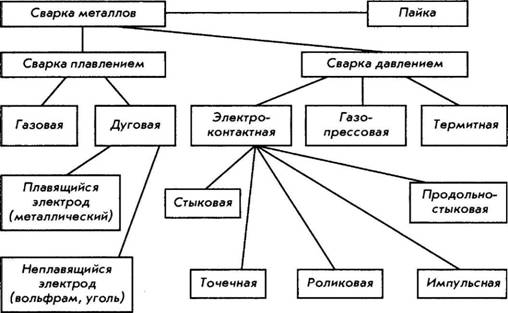

Рис. 95 Также различны по своим свойствам неметаллические материалы, подвергающиеся сварке: полиэтилен, полистирол, капрон, графит, керамика из окиси алюминия и др. Пайка, хотя и отличается по своей природе от сварки, также относится к области сварочной технологии и находит очень широкое применение в приборостроении и машиностроении, кроме того ее начинают применять даже в строительных конструкциях. С каждым годом применение сварки в народном хозяйстве расширяется, а клепки — сокращается. Однако сварные соединения имеют существенные недостатки — термические деформации, возникающие в процессе сварки (особенно тонкостенных конструкций); невозможность сваривания деталей из тугоплавких материалов. Классификация основных видов сварки показана на рис. 96. Все способы делятся на две группы: сварка плавления и сварка давлением.

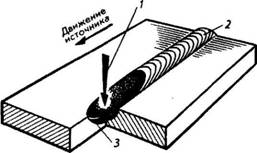

Рис. 96 Сварка плавлениемСварка плавлением — это процесс соединения двух деталей, или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Источник энергии при сварке плавлением должен быть большой мощности, высокой сосредоточенности, то есть концентрировать выделяющуюся энергию на малой площади сварочной ванны и успевать расплавлять все новые и новые участки металла, обеспечивая этим определенную скорость процесса. Процесс сварки (2 — сварочный шов) плавлением осуществляется источником энергии 1, движущимся по свариваемым кромкам 3 с заданной скоростью (рис. 97). Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла.

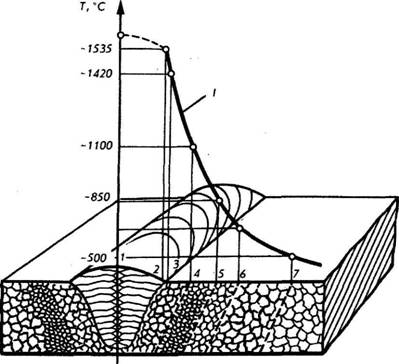

Рис. 97 В сварном соединении принято различать три области (рис. 98): основной металл — соединяемые части будущего изделия, предназначенного для эксплуатации; зона термического влияния (околошовная зона) — участки металла, в которых он находится некоторое время при высокой температуре, доходящей на линии сплавления до температуры плавления металла; сварной шов — металл шва, представляющий литую структуру с характерными особенностями.

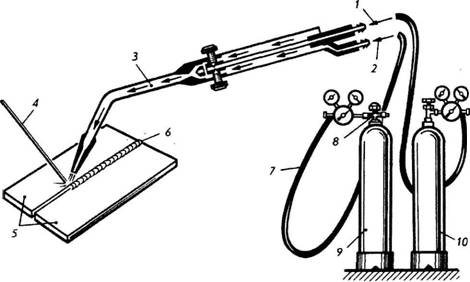

Рис. 98 Каждый вид сварочного процесса имеет свои особенности и находит применение в той или иной сфере производства, где он дает необходимое качество изделия и экономически целесообразен. Наиболее широкое применение для сварки металлов плавлением нашли газовая и дуговая виды сварки. При газовой (или автогенной) сварке в качестве источника энергии используют пламя ацетиленокислородной горелки (рис. 99), имеющей высокую температуру (около 3000°С) и значительную мощность, зависящую от количества ацетилена (8 — редуктор для регулирования величины подачи газа), сгорающего в секунду. Кислород 1 из кислородного баллона 10 и ацетилен 2 из ацетиленового баллона 9 подаются по шлангам 7 в газовую горелку, где образуется горючая смесь 3. На выходе из сопла горелки возникает пламя. Когда нагреваемое место свариваемых деталей доводится до расплавленного состояния, к пламени подводят присадочный материал 4, который, расплавляясь вместе с кромками детали 5, образует сварочный шов 6.

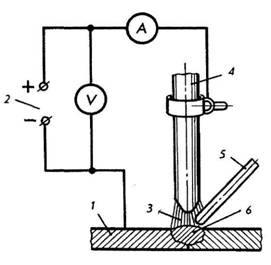

Рис. 99 Дуговая сварка. При дуговой сварке (рис. 100) в качестве источника энергии 2 используется электрический дуговой разряд 3, возникающий при присоединении свариваемых деталей 1 к одному, а электрода 4 — к другому полюсу источника тока. Движение электрода с дуговым разрядом и подведенным в его зону присадочным материалом (в виде прутка) 5 относительно кромок изделия заставляет перемещаться сварочную ванну, образующую сварной шов 6.

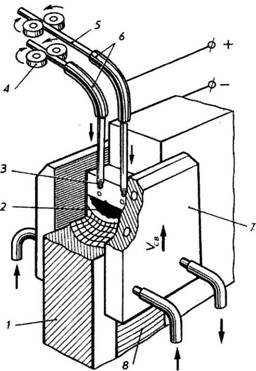

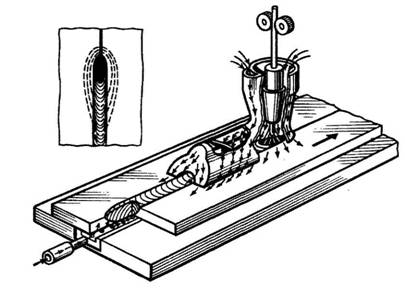

Рис. 100 Электрошлаковая сварка применяется для автоматической сварки вертикальных швов из металла большой толщины. Электрошлаковая сварка. При электрошлаковой сварке (рис. 101) свариваемые детали устанавливают вертикально и собирают под сварку с зазором между кромками. Электродные проволоки 5 (их может быть несколько и притом разного состава) подаются силовыми роликами 4 через изогнутые токопроводящие мундштуки 6 в зазор между свариваемыми деталями 1. В процессе сварки автомат движется вверх по направляющим, а мундштуки совершают колебательные движения, подавая проволоки в жидкую шлаковую ванну 2, в которой они расплавляются при температуре Т равной 1539°С вместе с металлом сплавляющихся кромок и образуют сварной шов 8. Жидкая шлаковая и металлическая ванны удерживаются поднимающимися вместе с автоматом медными ползунами 7, охлаждаемыми изнутри водой. Шлак 3, отделяясь от металла, всплывает.

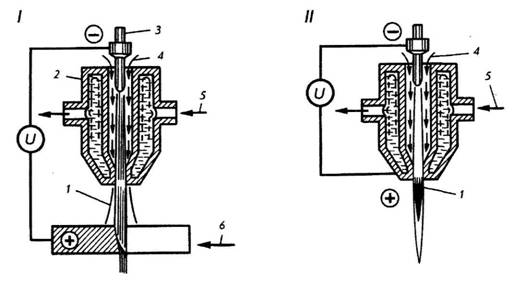

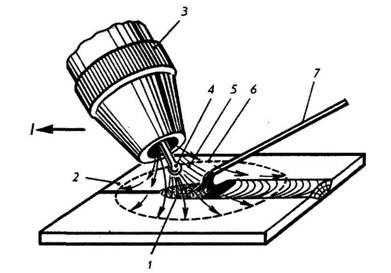

Рис. 101 Плазменная сварка. При плазменной сварке используют дуговой разряд в плазмотроне, который дает плазменную струю 1 с очень высокой температурой (рис. 102).

Рис. 102 Плазмотрон представляет собой прибор 2, в котором дуговой разряд 3 возбуждается в канале 4, и давлением газа (аргона, азота, воздуха) столб дуги растягивается и вырывается из сопла, охлаждаемого проточной водой 5, за пределы плазмотрона. Может быть два типа плазмотронов: с собственным анодом, на который замыкается разряд за счет дрейфа электронов, или дугой косвенного действия — дуговой разряд возникает между двумя электродами, но не замыкается на изделие 6. В сварочной технике чаще используют плазмотрон второго типа. Плазменная сварка и обработка материалов нашла широкое применение в промышленности. При сварке алюминиевых сплавов качество сварных соединений зависит от надежности защиты зоны сварки инертным газом и от подготовки кромок изделия. Аргонодуговая сварка. Так для аргонодуговой сварки (3 сопло) алюминия применяют плавящийся электрод-проволоку 7, совпадающую по составу с основным металлом свариваемых изделий 2 или непла- вящийся вольфрамовый электрод (рис. 103). Для ответственных конструкций чаще применяют последний метод, при этом присадочный металл подают сбоку непосредственно в дуговой разряд 4, 5, 6 или в сварочную ванну 1 рядом с дуговым разрядом.

Рис. 103 Аргонодуговую сварку применяют также для соединения деталей и з титана и его сплавов. Титан — металл, напоминающий по внешнему виду сталь, обладает также весьма высокой химической активностью, несколько уступая в этом отношении алюминия. Титан имеет температуру плавления — 1668° С. При обычной температуре титан очень устойчив к воздействию окружающей среды, так как закрыт окисной пленкой. В таком пассивном состоянии он даже устойчивее, чем коррозионно-стойкая сталь. При высоких температурах окисный слой перестает защищать титан. При температуре выше 500° С он начинает активно реагировать с окружающей средой. Поэтому титан и его сплавы можно сваривать (рис. 104) только в защитной атмосфере аргона, с которым он реагировать не может.

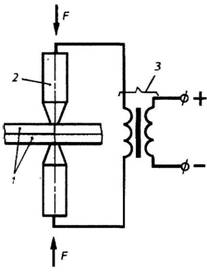

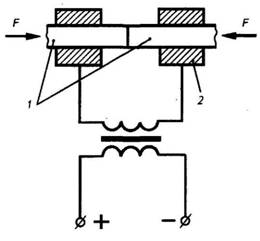

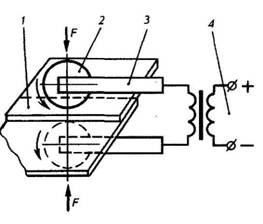

Рис. 104 Сварка давлениемСварка давлением — это процесс соединения поверхностных слоев деталей. При соединении происходит активная диффузия частиц, ведущая к полному исчезновению границы раздела и к прорастанию через нее кристаллов. В современном машиностроении и приборостроении сварку давлением осуществляют несколькими путями в зависимости от типа изделий и требований, которые к ним предъявляются. Контактная сварка широко применяется в машиностроении для изготовления изделий и конструкций, главным образом из сталей. Она относится к сварке с применением нагрева и давления. Нагрев осуществляется электрическим током, который проходит через место контакта двух свариваемых деталей. Давление, необходимое для сварки, создается или электродами, подводящими электрический ток, или специальными приспособлениями. Различают три разновидности контактной сварки: точечную — отдельными точками (рис. 105), применяемую для тонколистовых конструкций из стали (например, кузова автомашин). Свариваемые заготовки 1 зажимаются между электродами 2, через которые проходит электрический ток большой силы от вторичной обмотки понижающего трансформатора 3, Место контакта свариваемых частей разогревается до высокой температуры, и под давлением усилия F происходит сварка; стыковую — оплавлением или давлением (рис. 106), применяемую для изготовления металлорежущего инструмента и др. В этом случае свариваемые детали 1 с силой стыкуются и удерживаются зажимами 2, к которым подводится электрический ток; роликовую (рис. 107, где 1 — свариваемые детали; 2 — ролики; 3 — электроды; 4 — источник энергии) — обеспечивающую непрерывный (герметичный) или прерывистый шов.

Рис. 105

Рис. 106

Рис. 107

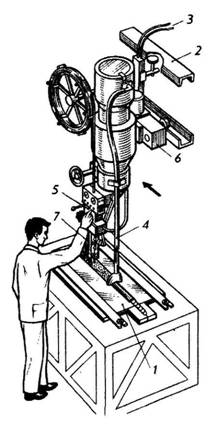

В строительных конструкциях и в машиностроении сварка — основной способ получения неразъемных соединений деталей из сталей всех марок, чугуна, меди, латуни, бронзы, алюминиевых сплавов и пр. Автоматизация процесса сваркиШирокое распространение сварки в промышленности стимулировало создание оборудования для механизации и автоматизации сварочных процессов. В то же время автоматизация сварки потребовала коренного изменения технологического процесса. В одних случаях сварочный аппарат неподвижен, а изделие перемещается относительно него с заданной скоростью, а в других — устанавливается на самодвижущуюся тележку 6 — «трактор», идущий по направляющим 2, прикрепленным на неподвижном изделии 1, или рядом с ним (рис. 108).

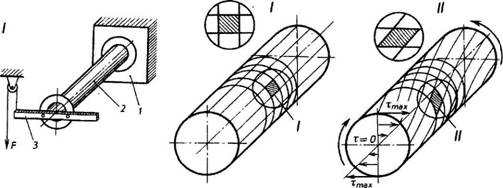

Рис.108 l — длина участка. Из рис. 57, II видно, что, чем дальше точка деформируемого сечения отстоит от оси стержня, тем больше ее перемещение по дуге окружности при кручении. Следовательно, по закону Гука и напряжения в различных точках будут различны. Наибольшие напряжения кручения rmах возникают в наиболее удаленных точках, расположенных на поверхности стержня. Напряжение в любой точке равно r = р/(R • rmах), где: r — напряжение кручения;

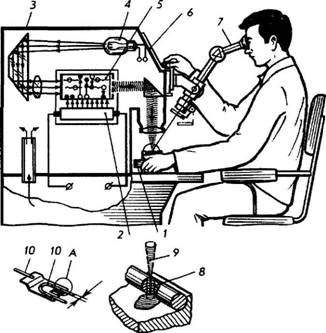

Рис. 57 р — расстояние точки до оси стержня; R — радиус стержня. На производстве нашла широкое применение полуавтоматическая дуговая сварка, сущность которой заключается в следующем: механизм подачи электродной проволоки 3,4 и пульт управления 5 устанавливают отдельно от головки или инструмента, сварочная проволока подается по гибкому шлангу, через который также подводится электрическое питание к сварочному инструменту 7. Функции сварщика в этом случае значительно упрощаются, так как ему нужно двигать только сварочную головку (инструмент) в нужном направлении и на определенной высоте от изделия. Электронно-лучевая сваркаЭтот вид сварки представляет собой результат взаимодействия пучка электронов, ускоренных электрическим полем, с поверхностью металла которой эти электроны отдают накопленную в электрическом поле энергию (энергия торможения), расплавляя и даже частично испаряя ее. Прототипом оборудования для получения пучка электронов служит рентгеновский аппарат для просвечивания биологических объектов в медицинских целях или исследований. Схема установки для сварки электронным лучом показана на рис. 109. В камере 2 с глубоким вакуумом (давление 1 • 10-4 Па и менее) между катодом 3, эмитирующим (обеспечивающим электрическую связь) электроны, и анодом 4, имеющим в середине отверстие, создается поток электронов, или электронный луч 1. Для увеличения плотности энергии электронный луч фокусируют магнитными линзами и направляют на изделие 7, соединенное с землей. Управление 8 электронным лучом осуществляется магнитным устройством, отклоняющим луч в нужном направлении.

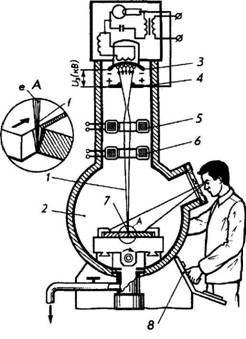

Рис. 109 Физическая сущность этого процесса сварки заключается в том, что электроны при прохождении электрического поля большой напряженности ускоряются и приобретают большой запас энергии, которую они и передают в виде теплоты свариваемым изделиям. Недостаток этого метода — необходимость надежной защиты обслуживающего персонала от рентгеновского излучения, вредно влияющего на живые организмы. Лазерная сваркаЛазер, или оптический квантовый генератор (ОКГ), создает мощный импульс монохроматического излучения за счет оптического возбуждения атомов примеси в кристалле рубина или в газах. Этот совершенно новый источник энергии высокой концентрации сразу нашел применение в технике связи в промышленности для обработки металлов. Сущность процесса получения мощного потока световых квантов заключается в том, что атомы любого вещества могут находиться в стабильных и возбужденных состояниях и при переходе из возбужденного состояния в стабильное они выделяют энергию возбуждения в виде квантов лучистой энергии. Возбуждение атомов может происходить различными путями, но наиболее часто это осуществляется в результате поглощения лучистой энергии. Схема оптического квантового генератора, или лазера, представлена на рис. 110, где 1 — манипулятор для настройки расположения детали относительно луча; 2 — газоразрядная импульсная лампа; 3 — оптический квантовый генератор; 4 — осветитель места сварки; 5 — рубин (источник, испускающий фотоны); 6 — пульт управления; 7 — бинокулярный микроскоп; 8,10 — свариваемые детали; 9 — световой луч. Атомы какого-либо элемента возбуждаются непрерывным источником энергии (лампы накачки) и электроны этих атомов переходят в новое качество — энергию. Поток квантов энергии (фотонов), направленный на поверхность твердого тела, трансформирует свою энергию в тепловую, и температура твердого тела резко возрастает, так как поток фотонов обладает очень высокой концентрацией энергии.

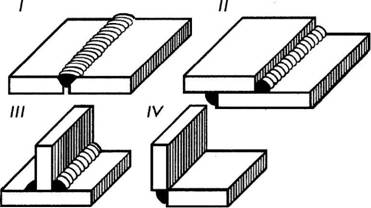

Рис. 110 Сварка лазером не требует вакуума и идет всегда в импульсном режиме. Режим сварки регулируется частотой импульсов и некоторым расфокусированием луча до уровня плотности энергии, необходимой для сварки изделия. Примечание. В промышленности используются и другие виды сварки, как, например, сварка металлов взрывом, химическо-термическая сварка, при которой используется энергия химической реакции и другие. Виды конструктивных соединений деталей сваркойРазличают следующие виды конструктивных соединений деталей сваркой (рис. 111): стыковое (СЗ); внахлестку (H1); тавровое (Т1); угловое (У4).

Рис. 111

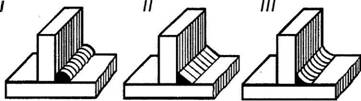

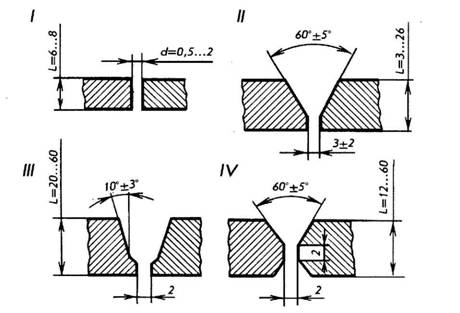

Рис. 112 По форме получаемого при этом поперечного сечения шва (рис. 112) принято различать: усиленные (выпуклые); нормальные; ослабленные (вогнутые). Кромки соединяемых деталей в зависимости от технологии сварки (ручная или автоматическая) и расположения шва (свободный доступ к нему с одной или двух сторон) могут быть ровными или специально подготовленными (срезанными) для дальнейшего соединения сваркой. В зависимости от толщины свариваемых деталей (рис. 113) производят различную подготовку кромок: при толщине металла до 8 мм сварку производят без разделок кромок; при толщине до 26 мм производят F-образную разделку кромок; при толщине более 20 мм сваривают с криволинейным скосом кромок; при толщине металла более 12 мм рекомендуется двусторонняя Х-образная разделка кромок.

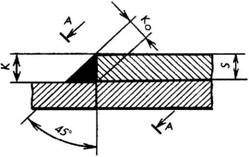

Рис. 113 Широкое распространение получили швы с нормальным очертанием. Длина катета углового шва нормального очертания называется его толщиной и обозначается буквой К (рис. 114). Длина перпендикуляра, опущенного из вершины прямого угла на гипотенузу (сечение А—А), носит название расчетной толщины шва. В швах с формой равнобедренного треугольника расчетная толщина k0 = k sin 45° = 0,7k.

Рис. 114 В большинстве случаев катет шва k равен толщине детали s, но может быть и меньше. Наименьшая толщина рабочих швов в машиностроительных конструкциях равна 3 мм. Исключение составляют конструкции, у которых толщина самого металла меньше 3 мм. Верхний предел толщины соединяемой сваркой конструкции не ограничен, но применение швов, у которых к > 20 мм, встречается редко. |