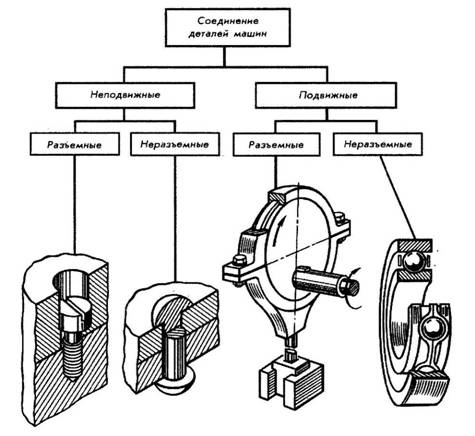

Виды соединений деталей:

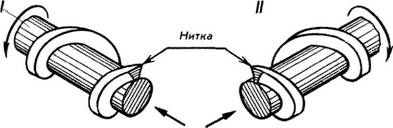

Рис. 88

Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные. Разъемными называются такие соединения, которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, а также соединения, осуществляемые переходными посадками. Разъемные подвижные соединения имеют подвижные посадки (посадки с зазором) по цилиндрическим, коническим, винтовым и плоским поверхностям.

Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения или недопустимых остаточных деформаций одного из элементов конструкции. Неразъемные неподвижные соединения осуществляются механическим путем (запрессовкой, склепыванием, загибкой, кернением и чеканкой), с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием) и путем погружения деталей в расплавленный материал (заформовка в литейные формы, в пресс-формы и т. п.)

Подвижные неразъемные соединения собирают с применением развальцовки, свободной обжимки. В основном это соединения, заменяющие целую деталь, если изготовление ее из одной заготовки технологически невозможно или затруднительно и неэкономично.

]]>Соединение заклепками относится к неразъемным соединениям. Чтобы разобрать это соединение, необходимо вырубить или высверлить заклепки.

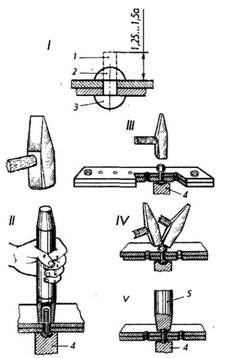

Приемы соединения деталей заклепками показаны на рис. 89. В соединяемых деталях сверлят отверстия несколько большего диаметра, чем диаметр стержня заклепки. В отверстие вставляют заклепку (рис. 89, I) и вначале сжимают (осаживают) соединяемые детали (рис. 89, II), пользуясь для этого снизу поддержкой 4 с выточкой по форме головки. Затем заклепывают свободный конец заклепки (рис. 89, III) и для образования полукруглой замыкающей головки пользуются обжимкой 5.

Рис. 89

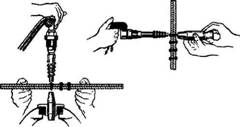

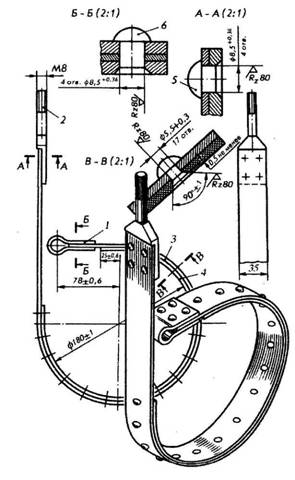

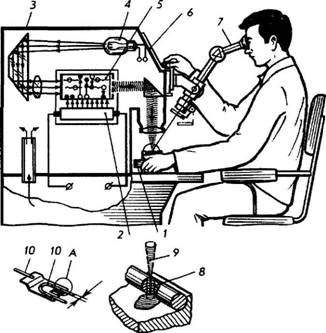

В серийном и массовом производстве применяется механическая клепка, осуществляемая пневматическими молотками, клепальными машинами и прессами. Способ клепки пневматическим молотом показан на рис. 90.

Рис. 90

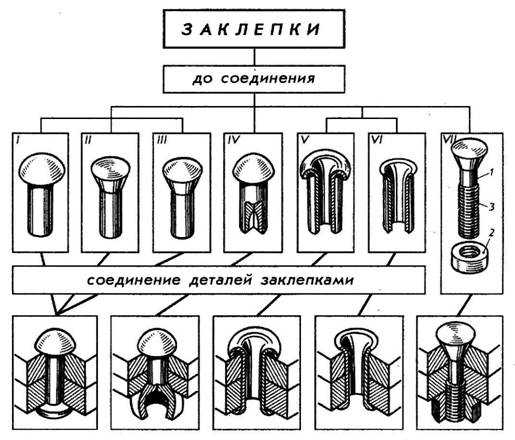

Стандартом предусмотрено несколько типов заклепок нормальной точности общего назначения, основными из которых в общем машиностроении являются: с полукруглой головкой ГОСТ 10299-80 (рис. 91, I); с потайной головкой ГОСТ 10300-80 (рис. 91, II); с полупотайной головкой ГОСТ 10301- 80 (рис. 91, III) и др.

В тех случаях, когда нет доступа к зоне замыкающей головки, применяют взрывные заклепки (рис. 91, IV) с частично полым стержнем, заполненным взрывчатым веществом.

Рис. 91

Для слабонагруженных соединений применяют иногда трубчатые заклепки (их называют также пистонами), для соединения металлических деталей — заклепки, показанные на рис. 91, V, а для податливых материалов (кожи, некоторых пластмасс и др.) — показанные на рис. 91, VI.

В настоящее время для соединения металлоконструкций больших перекрытий находят применение так называемые болты-заклепки.

Болт-заклепка (рис. 91, VII) состоит из двух деталей: стержня 1 и кольца 2. При соединении деталей болтом-заклепкой зажимы специального устройства захватывают нижний ее конец (хвостовик 3 с проточками — ребрами) и, упираясь в соединяемые детали выступами, оказывают усилие растяжения на стержень. Одновременно на стержень болта-заклепки одевается кольцо, прижимается с усилием к соединяемым деталям и обжимается за средний участок стержня с накатанными кольцевыми проточками (ребрами). После обжатия кольца в шейке стержня происходит отрыв хвостовика.

По назначению клёпанные швы делятся на два вида: прочные, применяемые для соединения ферм, мостов, радиомачт, подвижных кранов и т. п.; плотные, используемые при изготовлении баков, сосудов, резервуаров и т. п. (такие швы должны обладать высокой герметичностью).

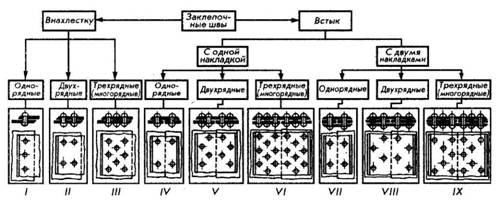

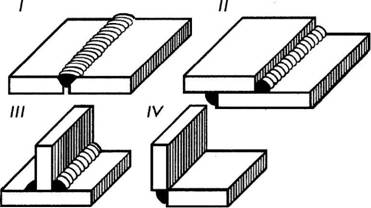

По характеру расположения соединяемых деталей различают: соединения внахлестку (рис. 92, I, II, III), когда один лист накладывают на другой;

Рис. 92

соединения встык, когда листы подводят встык и соединяют наложенной на них одной (рис. 92, IV, IX) или двумя накладками.

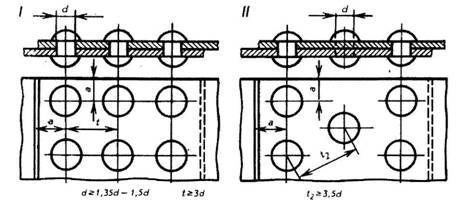

По расположению заклепок швы делятся на однорядные (рис. 92,I, IV, IX), двухрядные (рис. 92, II, III, VIII и рис. 93), многорядные (рис. 92, III, VI, IX) — параллельные (рис. 94,I) и шахматные (рис. 94, II). Необходимое количество заклепок, их диаметр и длину определяют расчетным путем. Диаметр заклепок выбирают в зависимости от толщины склепываемых листов по формуле

где: d — диаметр заклепки, мм;

Рис. 93

Расстояние между центрами отверстий для заклепок (шаг заклепок — t) и расстояние от центра заклепки до края листа (размер а) при параллельном и шахматном расположении заклепок указаны на рис. 94.

Рис. 94

Длина стержня заклепки зависит от толщины склепываемых листов и формы замыкающей головки. Замыкающая головка образуется из выступающей части стержня. Длина этой части стержня для образования полукруглой головки составляет 1,2...1,5d, а для потайной или полупотайной головки 0,8...1,2d.

Полная длина стержня при клепке с образованием полукруглой замыкающей головки рассчитывается по формуле I = S + (l,2...1,5)d, а при потайной или полупотайной клепке по формуле I = S + (0,8...1,2)d, где: I — длина стержня, мм; S — толщина склепываемых листов, мм; d — диаметр заклепки, мм.

Заклепки изготовляют как из стали различных марок, так и из сплавов цветных металлов. Стали для заклепок, как правило, выбирают малоуглеродистые, обладающие высокой пластичностью, например Ст.2, Ст.З. В специальных случаях заклепки изготовляют из легированных сталей.

Для склепывания деталей из цветных металлов и их сплавов применяют заклепки из цветных сплавов, например латуни Л63, магниевого литейного сплава МлЗ, алюминиевого сплава АД1.

]]>Сваркой называется процесс получения неразъемных соединений посредством местного нагрева и расплавления кромок, соединяемых поверхностей металлических деталей. Сваркой можно соединять также термопластичные пластмассы (такая сварка осуществляется горячим воздухом или разогретым инструментом).

Сварка имеет ряд преимуществ перед клепаными соединениями:

1. Экономия металла. В сварных конструкциях стыки выполняются без вспомогательных элементов, утяжеляющих конструкцию, в клепаных — посредством накладок (см. рис. 92, II и 93). В сварных конструкциях масса наплавленного металла, как правило, составляет 1...1,5% и редко превышает 2% массы изделия, в то время как в клепаных масса заклепок достигает 3,5...4%;

2. Снижение трудоемкости изготовления. Для заклепочного соединения требуется сверлить отверстия, которые ослабляют соединяемые детали, точно размечать центры отверстий, зенковать под потайные заклепки, применять много разнообразных приспособлений и т. п. В сварных конструкциях не требуется выполнять перечисленные предварительные операции и использовать сложное вспомогательное оборудование;

3. Уменьшение стоимости изделий. Стоимость сварных изделий ниже клепаных за счет уменьшения массы соединений и трудоемкости их изготовления;

4. Увеличение качества и прочности соединения. Сварные швы создают по сравнению с клепаными абсолютно плотные и герметичные соединения, что имеет исключительно большое значение при изготовлении резервуаров, котлов, вагонов, цистерн, трубопроводов и т. д.

К технологии сварочных работ относятся различные процессы, иногда даже противоположные по своему характеру. Например: резка металлов и других материалов, наплавка, напыление и металлизация, упрочнение поверхности. Однако основная и главная задача — получение неразъемных соединений между одинаковыми или различными металлами и неметаллическими материалами в самых разнообразных изделиях.

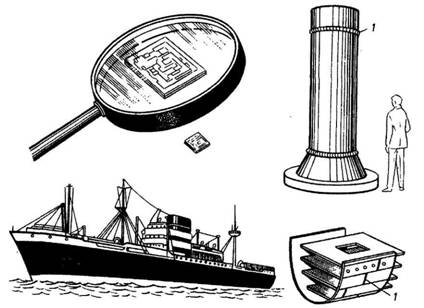

Форма и размеры таких соединений меняются в широких пределах от сварной точки в несколько микрометров (рис. 95), соединяющей полупроводник с проводником в какой-либо микросхеме радиоэлектроники, до нескольких километров сварных швов 1, которые выполняются при строительстве морских судов. Материалы для изготовления сварных конструкций весьма разнообразны: алюминий и его сплавы, стали всех типов и назначений, титан и его сплавы и даже такой тугоплавкий металл, как вольфрам (температура плавления ~3400° С).

Рис. 95

Также различны по своим свойствам неметаллические материалы, подвергающиеся сварке: полиэтилен, полистирол, капрон, графит, керамика из окиси алюминия и др.

Пайка, хотя и отличается по своей природе от сварки, также относится к области сварочной технологии и находит очень широкое применение в приборостроении и машиностроении, кроме того ее начинают применять даже в строительных конструкциях.

С каждым годом применение сварки в народном хозяйстве расширяется, а клепки — сокращается. Однако сварные соединения имеют существенные недостатки — термические деформации, возникающие в процессе сварки (особенно тонкостенных конструкций); невозможность сваривания деталей из тугоплавких материалов.

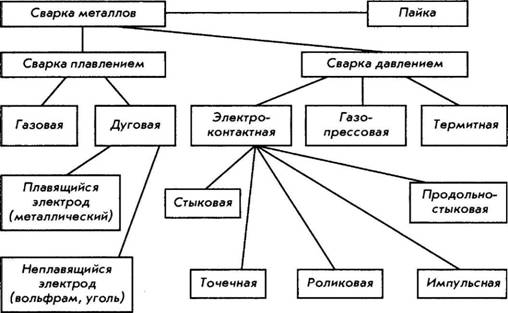

Классификация основных видов сварки показана на рис. 96. Все способы делятся на две группы: сварка плавления и сварка давлением.

Рис. 96

Сварка плавлением

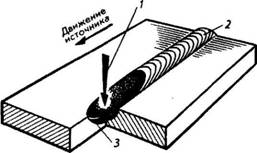

Сварка плавлением — это процесс соединения двух деталей, или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Источник энергии при сварке плавлением должен быть большой мощности, высокой сосредоточенности, то есть концентрировать выделяющуюся энергию на малой площади сварочной ванны и успевать расплавлять все новые и новые участки металла, обеспечивая этим определенную скорость процесса.

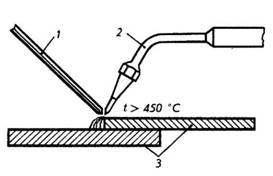

Процесс сварки (2 — сварочный шов) плавлением осуществляется источником энергии 1, движущимся по свариваемым кромкам 3 с заданной скоростью (рис. 97). Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла.

Рис. 97

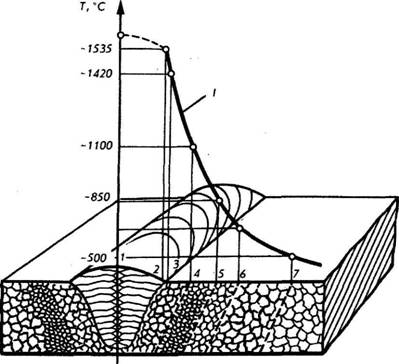

В сварном соединении принято различать три области (рис. 98): основной металл — соединяемые части будущего изделия, предназначенного для эксплуатации; зона термического влияния (околошовная зона) — участки металла, в которых он находится некоторое время при высокой температуре, доходящей на линии сплавления до температуры плавления металла; сварной шов — металл шва, представляющий литую структуру с характерными особенностями.

Рис. 98

Каждый вид сварочного процесса имеет свои особенности и находит применение в той или иной сфере производства, где он дает необходимое качество изделия и экономически целесообразен. Наиболее широкое применение для сварки металлов плавлением нашли газовая и дуговая виды сварки.

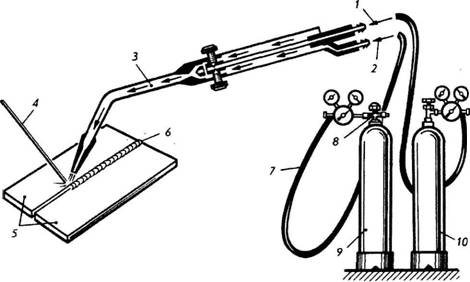

При газовой (или автогенной) сварке в качестве источника энергии используют пламя ацетиленокислородной горелки (рис. 99), имеющей высокую температуру (около 3000°С) и значительную мощность, зависящую от количества ацетилена (8 — редуктор для регулирования величины подачи газа), сгорающего в секунду. Кислород 1 из кислородного баллона 10 и ацетилен 2 из ацетиленового баллона 9 подаются по шлангам 7 в газовую горелку, где образуется горючая смесь 3. На выходе из сопла горелки возникает пламя. Когда нагреваемое место свариваемых деталей доводится до расплавленного состояния, к пламени подводят присадочный материал 4, который, расплавляясь вместе с кромками детали 5, образует сварочный шов 6.

Рис. 99

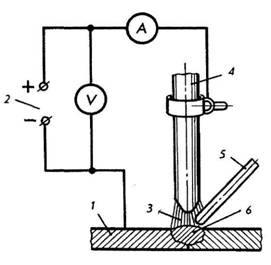

Дуговая сварка. При дуговой сварке (рис. 100) в качестве источника энергии 2 используется электрический дуговой разряд 3, возникающий при присоединении свариваемых деталей 1 к одному, а электрода 4 — к другому полюсу источника тока. Движение электрода с дуговым разрядом и подведенным в его зону присадочным материалом (в виде прутка) 5 относительно кромок изделия заставляет перемещаться сварочную ванну, образующую сварной шов 6.

Рис. 100

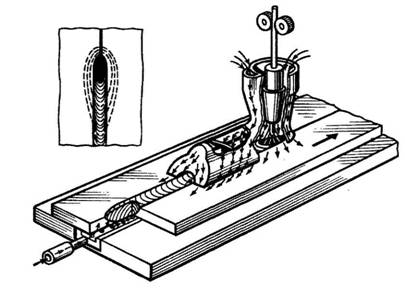

Электрошлаковая сварка применяется для автоматической сварки вертикальных швов из металла большой толщины.

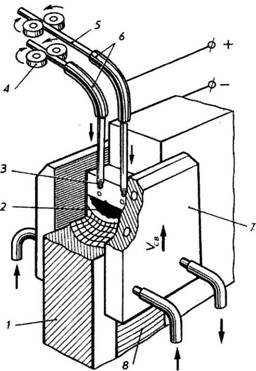

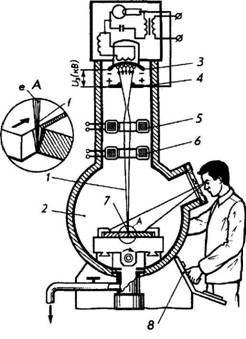

Электрошлаковая сварка. При электрошлаковой сварке (рис. 101) свариваемые детали устанавливают вертикально и собирают под сварку с зазором между кромками. Электродные проволоки 5 (их может быть несколько и притом разного состава) подаются силовыми роликами 4 через изогнутые токопроводящие мундштуки 6 в зазор между свариваемыми деталями 1. В процессе сварки автомат движется вверх по направляющим, а мундштуки совершают колебательные движения, подавая проволоки в жидкую шлаковую ванну 2, в которой они расплавляются при температуре Т равной 1539°С вместе с металлом сплавляющихся кромок и образуют сварной шов 8. Жидкая шлаковая и металлическая ванны удерживаются поднимающимися вместе с автоматом медными ползунами 7, охлаждаемыми изнутри водой. Шлак 3, отделяясь от металла, всплывает.

Рис. 101

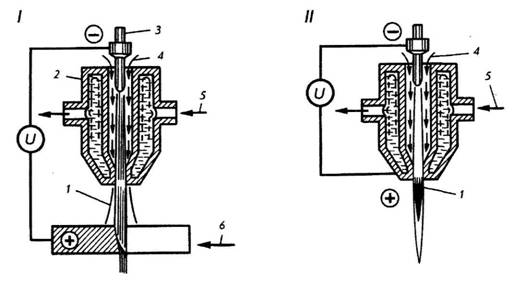

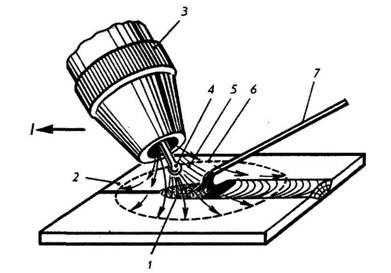

Плазменная сварка. При плазменной сварке используют дуговой разряд в плазмотроне, который дает плазменную струю 1 с очень высокой температурой (рис. 102).

Рис. 102

Плазмотрон представляет собой прибор 2, в котором дуговой разряд 3 возбуждается в канале 4, и давлением газа (аргона, азота, воздуха) столб дуги растягивается и вырывается из сопла, охлаждаемого проточной водой 5, за пределы плазмотрона. Может быть два типа плазмотронов: с собственным анодом, на который замыкается разряд за счет дрейфа электронов, или дугой косвенного действия — дуговой разряд возникает между двумя электродами, но не замыкается на изделие 6. В сварочной технике чаще используют плазмотрон второго типа. Плазменная сварка и обработка материалов нашла широкое применение в промышленности.

При сварке алюминиевых сплавов качество сварных соединений зависит от надежности защиты зоны сварки инертным газом и от подготовки кромок изделия.

Аргонодуговая сварка. Так для аргонодуговой сварки (3 сопло) алюминия применяют плавящийся электрод-проволоку 7, совпадающую по составу с основным металлом свариваемых изделий 2 или непла- вящийся вольфрамовый электрод (рис. 103). Для ответственных конструкций чаще применяют последний метод, при этом присадочный металл подают сбоку непосредственно в дуговой разряд 4, 5, 6 или в сварочную ванну 1 рядом с дуговым разрядом.

Рис. 103

Аргонодуговую сварку применяют также для соединения деталей и з титана и его сплавов. Титан — металл, напоминающий по внешнему виду сталь, обладает также весьма высокой химической активностью, несколько уступая в этом отношении алюминия. Титан имеет температуру плавления — 1668° С.

При обычной температуре титан очень устойчив к воздействию окружающей среды, так как закрыт окисной пленкой. В таком пассивном состоянии он даже устойчивее, чем коррозионно-стойкая сталь. При высоких температурах окисный слой перестает защищать титан. При температуре выше 500° С он начинает активно реагировать с окружающей средой. Поэтому титан и его сплавы можно сваривать (рис. 104) только в защитной атмосфере аргона, с которым он реагировать не может.

Рис. 104

Сварка давлением

Сварка давлением — это процесс соединения поверхностных слоев деталей. При соединении происходит активная диффузия частиц, ведущая к полному исчезновению границы раздела и к прорастанию через нее кристаллов.

В современном машиностроении и приборостроении сварку давлением осуществляют несколькими путями в зависимости от типа изделий и требований, которые к ним предъявляются.

Контактная сварка широко применяется в машиностроении для изготовления изделий и конструкций, главным образом из сталей. Она относится к сварке с применением нагрева и давления. Нагрев осуществляется электрическим током, который проходит через место контакта двух свариваемых деталей. Давление, необходимое для сварки, создается или электродами, подводящими электрический ток, или специальными приспособлениями.

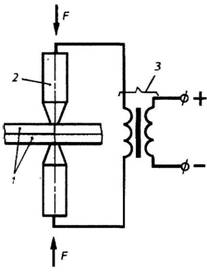

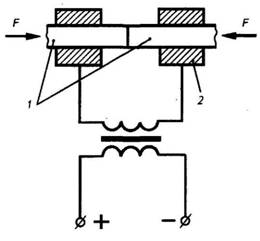

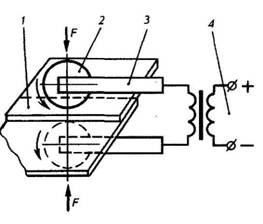

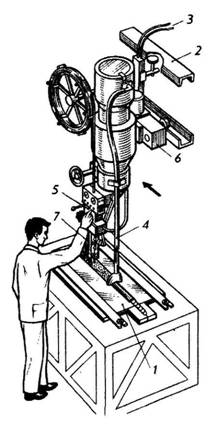

Различают три разновидности контактной сварки: точечную — отдельными точками (рис. 105), применяемую для тонколистовых конструкций из стали (например, кузова автомашин). Свариваемые заготовки 1 зажимаются между электродами 2, через которые проходит электрический ток большой силы от вторичной обмотки понижающего трансформатора 3, Место контакта свариваемых частей разогревается до высокой температуры, и под давлением усилия F происходит сварка; стыковую — оплавлением или давлением (рис. 106), применяемую для изготовления металлорежущего инструмента и др. В этом случае свариваемые детали 1 с силой стыкуются и удерживаются зажимами 2, к которым подводится электрический ток; роликовую (рис. 107, где 1 — свариваемые детали; 2 — ролики; 3 — электроды; 4 — источник энергии) — обеспечивающую непрерывный (герметичный) или прерывистый шов.

Рис. 105

Рис. 106

Рис. 107

В строительных конструкциях и в машиностроении сварка — основной способ получения неразъемных соединений деталей из сталей всех марок, чугуна, меди, латуни, бронзы, алюминиевых сплавов и пр.

Автоматизация процесса сварки

Широкое распространение сварки в промышленности стимулировало создание оборудования для механизации и автоматизации сварочных процессов. В то же время автоматизация сварки потребовала коренного изменения технологического процесса. В одних случаях сварочный аппарат неподвижен, а изделие перемещается относительно него с заданной скоростью, а в других — устанавливается на самодвижущуюся тележку 6 — «трактор», идущий по направляющим 2, прикрепленным на неподвижном изделии 1, или рядом с ним (рис. 108).

Рис.108

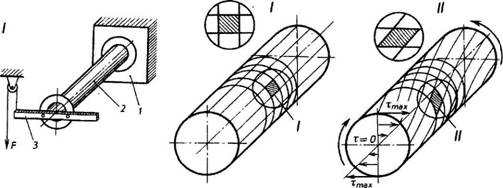

l — длина участка. Из рис. 57, II видно, что, чем дальше точка деформируемого сечения отстоит от оси стержня, тем больше ее перемещение по дуге окружности при кручении. Следовательно, по закону Гука и напряжения в различных точках будут различны. Наибольшие напряжения кручения rmах возникают в наиболее удаленных точках, расположенных на поверхности стержня. Напряжение в любой точке равно r = р/(R • rmах), где: r — напряжение кручения;

Рис. 57

р — расстояние точки до оси стержня; R — радиус стержня.

На производстве нашла широкое применение полуавтоматическая дуговая сварка, сущность которой заключается в следующем: механизм подачи электродной проволоки 3,4 и пульт управления 5 устанавливают отдельно от головки или инструмента, сварочная проволока подается по гибкому шлангу, через который также подводится электрическое питание к сварочному инструменту 7.

Функции сварщика в этом случае значительно упрощаются, так как ему нужно двигать только сварочную головку (инструмент) в нужном направлении и на определенной высоте от изделия.

Электронно-лучевая сварка

Этот вид сварки представляет собой результат взаимодействия пучка электронов, ускоренных электрическим полем, с поверхностью металла которой эти электроны отдают накопленную в электрическом поле энергию (энергия торможения), расплавляя и даже частично испаряя ее.

Прототипом оборудования для получения пучка электронов служит рентгеновский аппарат для просвечивания биологических объектов в медицинских целях или исследований. Схема установки для сварки электронным лучом показана на рис. 109. В камере 2 с глубоким вакуумом (давление 1 • 10-4 Па и менее) между катодом 3, эмитирующим (обеспечивающим электрическую связь) электроны, и анодом 4, имеющим в середине отверстие, создается поток электронов, или электронный луч 1. Для увеличения плотности энергии электронный луч фокусируют магнитными линзами и направляют на изделие 7, соединенное с землей. Управление 8 электронным лучом осуществляется магнитным устройством, отклоняющим луч в нужном направлении.

Рис. 109

Физическая сущность этого процесса сварки заключается в том, что электроны при прохождении электрического поля большой напряженности ускоряются и приобретают большой запас энергии, которую они и передают в виде теплоты свариваемым изделиям.

Недостаток этого метода — необходимость надежной защиты обслуживающего персонала от рентгеновского излучения, вредно влияющего на живые организмы.

Лазерная сварка

Лазер, или оптический квантовый генератор (ОКГ), создает мощный импульс монохроматического излучения за счет оптического возбуждения атомов примеси в кристалле рубина или в газах.

Этот совершенно новый источник энергии высокой концентрации сразу нашел применение в технике связи в промышленности для обработки металлов.

Сущность процесса получения мощного потока световых квантов заключается в том, что атомы любого вещества могут находиться в стабильных и возбужденных состояниях и при переходе из возбужденного состояния в стабильное они выделяют энергию возбуждения в виде квантов лучистой энергии.

Возбуждение атомов может происходить различными путями, но наиболее часто это осуществляется в результате поглощения лучистой энергии.

Схема оптического квантового генератора, или лазера, представлена на рис. 110, где 1 — манипулятор для настройки расположения детали относительно луча; 2 — газоразрядная импульсная лампа; 3 — оптический квантовый генератор; 4 — осветитель места сварки; 5 — рубин (источник, испускающий фотоны); 6 — пульт управления; 7 — бинокулярный микроскоп; 8,10 — свариваемые детали; 9 — световой луч. Атомы какого-либо элемента возбуждаются непрерывным источником энергии (лампы накачки) и электроны этих атомов переходят в новое качество — энергию. Поток квантов энергии (фотонов), направленный на поверхность твердого тела, трансформирует свою энергию в тепловую, и температура твердого тела резко возрастает, так как поток фотонов обладает очень высокой концентрацией энергии.

Рис. 110

Сварка лазером не требует вакуума и идет всегда в импульсном режиме. Режим сварки регулируется частотой импульсов и некоторым расфокусированием луча до уровня плотности энергии, необходимой для сварки изделия.

Примечание. В промышленности используются и другие виды сварки, как, например, сварка металлов взрывом, химическо-термическая сварка, при которой используется энергия химической реакции и другие.

Виды конструктивных соединений деталей сваркой

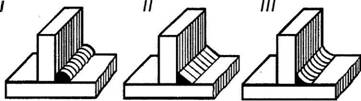

Различают следующие виды конструктивных соединений деталей сваркой (рис. 111): стыковое (СЗ); внахлестку (H1); тавровое (Т1); угловое (У4).

Рис. 111

Рис. 112

По форме получаемого при этом поперечного сечения шва (рис. 112) принято различать: усиленные (выпуклые); нормальные; ослабленные (вогнутые).

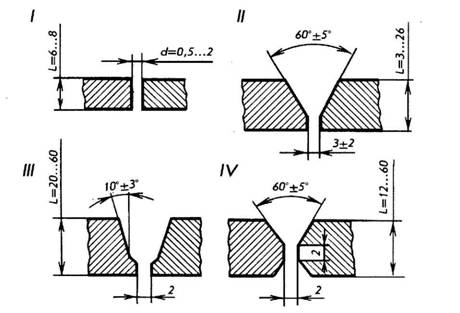

Кромки соединяемых деталей в зависимости от технологии сварки (ручная или автоматическая) и расположения шва (свободный доступ к нему с одной или двух сторон) могут быть ровными или специально подготовленными (срезанными) для дальнейшего соединения сваркой.

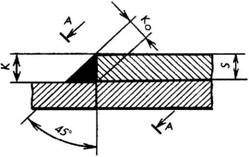

В зависимости от толщины свариваемых деталей (рис. 113) производят различную подготовку кромок: при толщине металла до 8 мм сварку производят без разделок кромок; при толщине до 26 мм производят F-образную разделку кромок; при толщине более 20 мм сваривают с криволинейным скосом кромок; при толщине металла более 12 мм рекомендуется двусторонняя Х-образная разделка кромок.

Рис. 113

Широкое распространение получили швы с нормальным очертанием. Длина катета углового шва нормального очертания называется его толщиной и обозначается буквой К (рис. 114). Длина перпендикуляра, опущенного из вершины прямого угла на гипотенузу (сечение А—А), носит название расчетной толщины шва. В швах с формой равнобедренного треугольника расчетная толщина k0 = k sin 45° = 0,7k.

Рис. 114

В большинстве случаев катет шва k равен толщине детали s, но может быть и меньше.

Наименьшая толщина рабочих швов в машиностроительных конструкциях равна 3 мм. Исключение составляют конструкции, у которых толщина самого металла меньше 3 мм.

Верхний предел толщины соединяемой сваркой конструкции не ограничен, но применение швов, у которых к > 20 мм, встречается редко.

]]>

Рис. 115

Различают паяние легкоплавкими и тугоплавкими припоями. Легкоплавкие припои имеют температуру плавления до 500° С и незначительную механическую прочность. В состав легкоплавких припоев входят олово и свинец.

Тугоплавкие припои имеют температуру плавления выше 500° С. Такими припоями можно получить прочность паяного соединения, близкую к прочности основного металла соединяемых деталей.

Тугоплавкие припои состоят из сплава меди, цинка, серебра, никеля, железа, кадмия и других металлов.

Чтобы повысить качество паяния, применяют флюсы, которые растворяют окислы на поверхности металлов и защищают нагретые детали и жидкий припой от окисления,

]]>В настоящее время склеивание применяют для соединения не только неметаллических материалов, но и деталей из различных металлов как между собой, так и с неметаллическими материалами.

Промышленность выпускает большое количество клеев. Так, широкое применение получил карбинальный клей БФ. Созданы теплостойкие склеивающие составы, выдерживающие нагревание до температуры 50...300° С.

Механическая прочность соединения клеем зависит от вида и качества клея, качества склеиваемых поверхностей, толщины слоя клея и равномерности его распределения, а также от соблюдения температурных и других режимов.

В настоящее время большое распространение в различных отраслях промышленности нашли сочетания клея с другими видами соединений: клеезаклепочные, клеерезьбовые и клеесварные соединения.

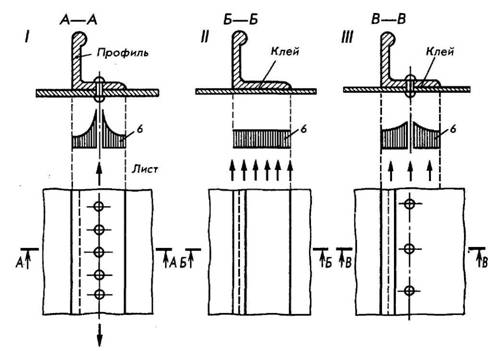

Применение клееклепаных конструкций (например, на самолете Як-40) способствует увеличению выносливости изделий, так как склейка уменьшает концентрацию напряжения у заклепок и задерживает распространение трещин.

В заклепочном соединении передача сил от листа на стрингер (продольный элемент конструкции корпуса-каркаса летательного аппарата) происходит через заклепку (рис. 116, I), при этом и в листе, и в профиле напряжения возрастают как из-за ослабления сечения отверстием под заклепку, так и в результате возникновения концентрации напряжений у края отверстия.

Клеевое соединение надежнее не только из-за отсутствия сверления в материале листа и профиля, но и вследствии более равномерной передачи сил через всю площадь клеевой пленки (рис. 116, II).

Следовательно, в клееклепаном соединении (рис. 116, III), благодаря склейке, можно значительно уменьшить число заклепок — концентраторов напряжений, а потому, сократить площадь сечения, ослабленного отверстиями под заклепки.

Клееклепаное соединение типа «лист-профиль» является монолитной конструкцией, в которой лист и профиль составляют одно целое.

Рис. 116

]]>Основным элементом всех резьбовых соединений является резьба.

Резьба — поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности.

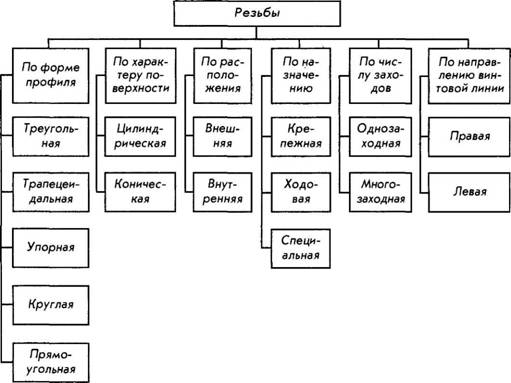

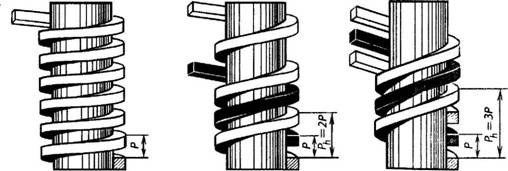

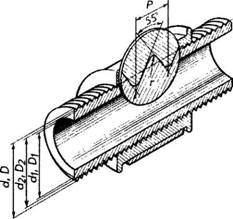

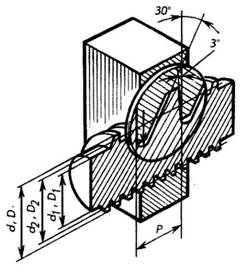

Резьбы классифицируются по следующим признакам (рис. 117):

Рис. 117

- В зависимости от формы поверхности, на которой нарезана резьба, они подразделяются на цилиндрические и конические;

- В зависимости от расположения резьбы на поверхности стержня или отверстия они подразделяются на внешние и внутренние;

- В зависимости от формы профиля различают резьбы треугольного, прямоугольного, трапецеидального, круглого и других профилей;

- По эксплуатационному назначению резьбы делятся на крепежные (метрические, дюймовые), крепежно-уплотнительные (трубные, конические), ходовые (трапецеидальные, упорные, прямоугольные, круглые), специальные и др.;

- В зависимости от направления винтовой поверхности различают правые и левые резьбы;

- По числу заходов резьбы подразделяются на однозаходные и многозаходные (двух-, трехзаходные и т. д.).

Все резьбы разделяют на две следующие группы: стандартизированные — резьбы с установленными стандартами параметрами: профилем, шагом и диаметром; нестандартизированные, или специальные (резьбы, параметры которых не соответствуют стандартизированным).

Основные элементы и параметры резьбы имеют следующие определения по ГОСТ 11708-82 и приведены ниже.

Левая резьба — образована контуром, вращающимся против часовой стрелки и перемещающимся вдоль оси в направлеции от наблюдателя (рис. 118,I).

Правая резьба — образована контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси в направлении от наблюдателя (рис. 118, II).

Рис. 118

Профиль резьбы — контур резьбы в плоскости, проходящей через ее ось.

Угол профиля — угол между боковыми сторонами профиля.

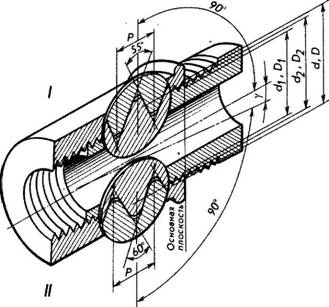

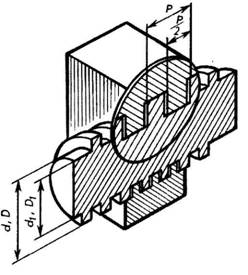

Шаг резьбы Р — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Ход резьбы Рh — расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы. Ход резьбы — величина относительного осевого перемещения винта (гайки) за один оборот (рис. 119).

Рис. 119

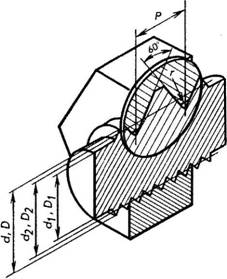

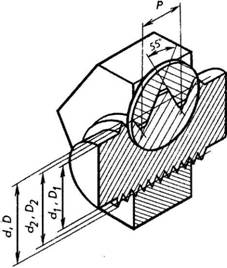

Наружный диаметр резьбы (d — для болта, D — для гайки) — диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы.

Внутренний диаметр резьбы (d1 — для болта, — для гайки) — диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или в вершины внутренней резьбы.

Средний диаметр резьбы (d2 — для болта, D2 — для гайки) — диаметр воображаемого соосного с резьбой цилиндра, который пересекает витки резьбы таким образом, что ширина выступа резьбы и ширина владины (канавки) оказываются равными.

Резьба может быть однозаходной и многозаходной (см. рис. 119).

]]>

Рис. 120

Согласно ГОСТ 8724-81 метрическая резьба для диаметров от 1 до 600 мм делится на два типа: с крупным шагом (для диаметров от 1 до 68 мм) и с мелким шагом (для диаметров от 1 до 600 мм).

Резьба с крупным шагом применяется в соединениях, подвергающихся ударным нагрузкам. Резьба с мелким шагом — в соединениях деталей с тонкими стенками и для получения герметичного соединения. Кроме того, мелкая резьба широко применяется в регулировочных и установочных винтах и гайках, так как с ее помощью легче осуществить точную регулировку.

При проектировании новых машин применяется только метрическая резьба.

Дюймовая резьба (рис. 121). Это резьба треугольного профиля с углом при вершине 55° (а равным 55°). Номинальный диаметр дюймовой резьбы (наружный диаметр резьбы на стержне) обозначается в дюймах. В России дюймовая резьба допускается только при изготовлении запасных частей к старому или импортному оборудованию и не применяется при проектировании новых деталей.

Рис. 121

Трубная цилиндрическая резьба ГОСТ 6357-81, представляет собой дюймовую резьбу с мелким шагом, закругленными впадинами и треугольным профилем с углом 55°. Трубную цилиндрическую резьбы нарезают на трубах до 6". Трубы свыше 6" сваривают. Профиль трубной цилиндрической резьбы приведен на рис. 122.

Рис. 122

Рис. 123

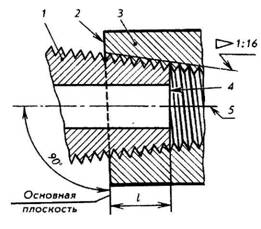

Трубные конические резьбы применяются двух типоразмеров. Трубная коническая резьба ГОСТ 6211-81, соответствует закругленному профилю трубной цилиндрической резьбы с углом 55° (рис. 123,1).

Коническая дюймовая резьба ГОСТ 6111-52 имеет угол профиля 60°(рис7 123, II). Конические резьбы применяются почти исключительно в трубных соединениях для получения герметичности без специальных уплотняющих материалов (льняных нитей, пряжи с суриком и т. д.).

Теоретический профиль конической резьбы приведен на рис. 124. Конусность поверхностей, на которых изготавливается коническая резьба, обычно 1 : 16. Биссектриса угла профиля перпендикулярна оси резьбы.

Рис. 124

Диаметральные резьбы конических резьб устанавливаются в основной плоскости (2 — торец муфты), которая перпендикулярна к оси и отстоит от торца трубы 1 на расстоянии I, регламентированном стандартами на конические резьбы (3 — муфта; 4 — торец трубы; 5 — ось трубы).

В основной плоскости диаметры резьбы равны номинальным диаметрам трубной цилиндрической резьбы. Это позволяет конические резьбы свинчивать с цилиндрическими, так как шаг и профили данных резьб для определенных диаметров совпадают.

Коническим резьбам присущи аналогичные цилиндрическим резьбам определения и понятия, такие, как наружный, средний и внутренний диаметры резьбы. Шаг резьбы Рh измеряется вдоль оси.

При свинчивании трубы и муфты с номинальными размерами резьбы без приложения усилия длина свинчивания равна l.

Обозначение трубной резьбы обладает особенностью, которая заключается в том, что размер резьбы задается не по тому диаметру, на котором нарезается резьба, а по внутреннему диаметру трубы. Этот внутренний диаметр называется диаметром трубы «в свету» и определяется как условный проходной размер трубы,

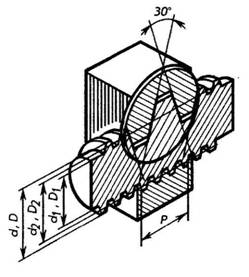

Трапецеидальная резьба ГОСТ 9484-81 (рис. 125). Профиль резьбы — равнобочная трапеция с углом а равным 30°. Трапецеидальная резьба применяется для передачи осевых усилий и движения в ходовых винтах. Симметричный профиль резьбы позволяет применять ее для реверсивных винтовых механизмов.

Рис. 125

Упорная резьба ГОСТ 10177-82 (рис. 126). Профиль резьбы — неравнобочная трапеция с углом рабочей стороны 3° и нерабочей — 30°. Упорная резьба обладает высокой прочностью и высоким КПД. Она применяется в грузовых винтах для передачи больших усилий действующих в одном направлении (в мощных домкратах, прессах и т. д.).

Рис. 126

В прессостроении применяется также упорная резьба. Профиль этой резьбы несколько отличается от упомянутой выше упорной резьбы, Профиль такой упорной резьбы по ГОСТ 13535-87 представляет собой неравнобочную трапецию с углом рабочей стороны 0° и нерабочей — 45°.

Прямоугольная и квадратная р е з ь б ы (рис. 127) имеют высокий КПД и дают большой выигрыш в силе, поэтому они применяются для передачи осевых усилий в грузовых винтах и движения в ходовых винтах. Прямоугольные и квадратные резьбы не стандартизированы, так как имеют следующие недостатки: в соединении типа «болт — гайка» трудно устранить осевое биение; обладают прочностью меньшей, чем трапецеидальная резьба, так как основание витка у трапецеидальной резьбы при одном и том же шаге шире, чем у прямоугольной или квадратной резьб; их труднее изготовить, чем трапецеидальную.

Рис. 127

Примечание. В ответственных соединениях эти резьбы заменены трапецеидальной.

]]>- часовая резьба ГОСТ 9000- 81 применяется в часовой промышленности. Ее диапазон охватывает резьбы с диаметрами 0,25...0,9 мм; часовая резьба относится к метрическим резьбам;

- резьба метрическая на деталях из пластмасс ГОСТ 11709-81 для диаметров от 1 до 120 мм. Эта резьба характерна тем, что наряду с крупными и мелкими шагами резьбы по ГОСТ 9150-80 она имеет особо крупные шаги резьбы, которые устанавливаются стандартом с учетом эксплуатационных требований, предъявляемых к резьбовым соединениям, и механических свойств данной марки пластмасс;

- резьба для объективов микроскопов ГОСТ 3469-83 предназначена для соединения тубуса с объективом микроскопа. Эта резьба имеет два размера: с дюймовой резьбой — диаметр 4/5" (20,270 мм) и шаг 0,705 мм (36 ниток на 1"); с метрической резьбой — диаметр 27 мм и шаг 0,75 мм;

- окулярная многозаходная резьба ГОСТ5359-77применяется для оптических приборов. Ее нарезают на трубчатых тонкостенных деталях, требующих значительного осевого перемещения при ограниченном угле поворота (менее 360°). Профиль резьбы — равнобочная трапеция с углом а равным 60°;

- круглая резьба ГОСТ 2746-90Е предназначена для цоколей и патронов электрических ламп. Профиль круглой резьбы, изготавливаемой накаткой на тонкостенных изделиях, характерен малой высотой и отсутствием прямолинейного участка, что важно для уменьшения деформации металла в процессе накатки;

круглая резьба для предохранительных стекол и корпусов электроосветительной арматуры ГОСТ 9503-86, имеет постоянный шаг 7,5 мм при трех разных наружных диаметрах, постоянную высоту закругленного профиля 3,5 мм с широкими впадинами и углами резьбы (для стекла — 50° и для электроарматуры — 35°);

резьба круглая для санитарно-технической арматуры ГОСТ 13536-68. Ее применяют для шпинделей вентилей, смесителей, а также для туалетных и водопроводных кранов;

резьба коническая вентилей и баллонов для газов ГОСТ 9909-81.

Примечания:

1. Вентиль (от немецкого слова — клапан) трубопроводный — запорное приспособление для включения или выключения участка трубопровода.

2. Шпиндель ( или шток) — цилиндрический стержень с резьбой, соединяющий маховик с запорных элементом вентиля.

]]>Примечание. Эту закономерность можно отнести ко всем профилям резьб, кроме прямоугольной, у которой центрирование предпочитают выполнять не по сторонам профиля, а по внутреннему диаметру, так как требуемую точность трудно получить.

Основным элементом, определяющим характер резьбового соединения, является средний диаметр резьбы. Сопряжение резьбового соединения должно происходить только по сторонам (образующим) резьбового профиля. Основной и наиболее распространенной посадкой для резьбовых соединений является скользящая посадка, при которой номинальный средний диаметр равен наибольшему среднему диаметру резьбы болта и наименьшему среднему диаметру резьбы гайки.

По характеру использования и назначения сопряжения резьбовые соединения подразделяются на неподвижные и подвижные (кинематические). Неподвижное сопряжение имеют обычные крепежные и соединительные резьбовые соединения типа «болт — гайка», «труба — муфта» и т. д., в которых используются резьбы крепежные, трубные и др.

К подвижным резьбовым сопряжениям относят ходовые винты: микрометрические, дифференциальные, грузовые, в которых используются трапецеидальные, упорные и другие резьбы.

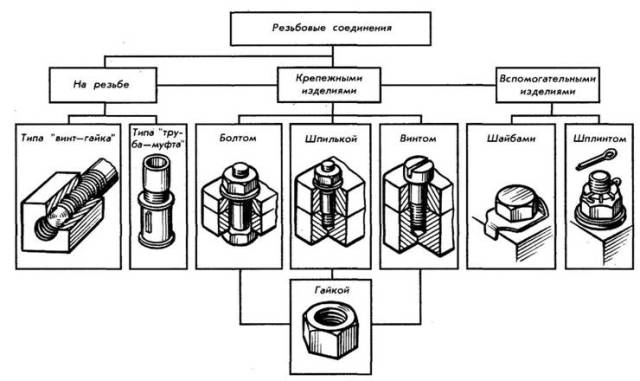

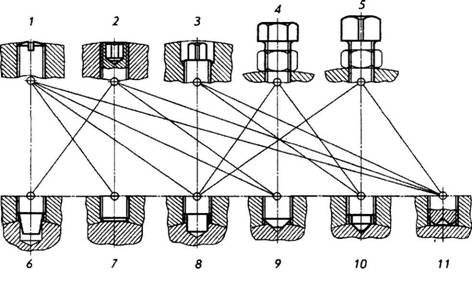

]]>На рис. 128 приведена краткая классификация основных видов резьбовых соединений. Стандарт устанавливает геометрическую форму и размеры крепежных изделий, их основные физико-химические и механические свойства, защитные и декоративные покрытия, шаги и классы точности резьбы.

Рис. 128

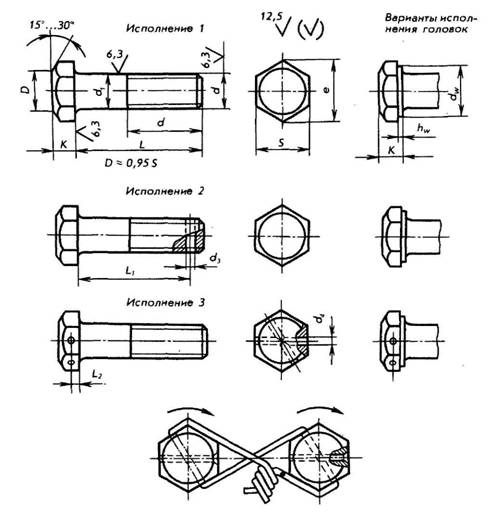

Болты. Болт представляет собой цилиндрический стержень с шестигранной головкой на одном конце и винтовой резьбой на другом. Обычно болты применяют для скрепления (соединения) деталей не очень большой толщины и при необходимости частого соединения и разъединения.

Подобные болты с шестигранной головкой ГОСТ 7798-70 имеют наиболее широкое применение. Их изготавливают повышенной, нормальной и грубой точности (классов точности А, В, С), с нормальной или уменьшенной головкой, с крупным или мелким шагом резьбы, в одном или нескольких исполнениях (рис. 129): 1 — без отверстия в стержне и головке; 2 — с отверстием в стержне, применяют в паре с прорезными или корончатыми гайками при стопорении разводными шплинтами; 3 — с двумя отверстиями в головке при стопорениях проволочной обвязкой.

Рис. 129

Второе исполнение головок предусматривает цилиндрический подголовок. Подобные болты применяют для большего обжатия опорной поверхности детали под головкой. Такое обжатие снижает возможность ослабления затяжки болта и изгиб стержня болта в случае неполного прилегания головки к поверхности соединяемой детали.

Болты выпускают следующих размеров: с номинальным диаметром резьбы от 6 до 48 мм и длиной от 8 до 300 мм. Головка болта может иметь и иную форму: квадратную, полукруглую, с квадратным подголовком или «усом» для предотвращения от проворачивания при навинчивании гайки и др. Выбор головки болта для соединения деталей зависит от технологических особенностей данного соединения.

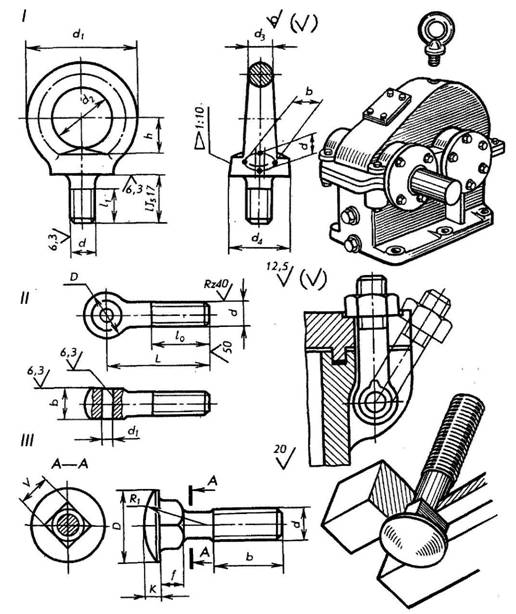

На рис. 130 приведены примеры болтов специального назначения и ограниченного применения. Рым-болт ГОСТ 4751-73 («рым» от голландского слова — кольцо) — металлическое кольцо, закрепляемое с помощью резьбы на машинах или их частях. Рым-болт (рис. 130,I) предназначен для захвата и перемещения машин при монтаже, разборке или транспортировке. К примеру, рым-болт, ввертываемый в редуктор для его подъема и спуска на тросах при монтаже.

Рис. 130

Откидной болт ГОСТ 3033-79 (рис. 130, II) предназначен для тех устройств или приспособлений, в которых по условию работы необходимо повременно быстро зажимать или освобождать соединяемые детали, к примеру, крышку к сосуду.

Болт с полукруглой головкой и с квадратным подголовком ГОСТ 7802-81 (рис. 130, III) применяют в соединениях, в которых по условию монтажа доступ к головке труднодоступен или вообще невозможен. Поэтому в одной из соединяемых деталях предусмотрен продольный паз (или квадратное углубление) для закладки в него квадратного подголовка болта, после чего болт не будет проворачиваться при навинчивании на него гайки.

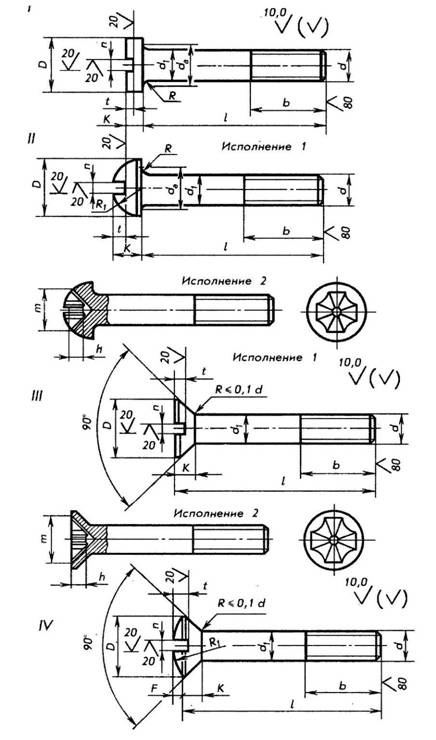

Винты. Винты по своему назначению принято подразделять на крепежные и установочные (нажимные, регулирующие и др.). Наиболее широко применяют винты крепежные общего назначения (рис. 131): I — с цилиндрической головкой ГОСТ 1491-80; II — с полукруглой ГОСТ 17473-80; III — с потайной ГОСТ 17475-80; IV — с полупотайной головкой ГОСТ 17474-80.

Рис. 131

Головки крепежных винтов выпускают с одной прорезью (шлицем) или крестообразным углублением под отвертки. При сборке машин крепежные винты применяют в тех случаях, когда к основной детали требуется прикрепить какую-нибудь вспомогательную деталь, например, смотровую крышку к редуктору. Кроме того, крепежные винты с потайной головкой часто применяют вместо болтов, когда выступающие головки обычных болтов мешают работе механизма.

Установочные винты (рис. 132) отличаются от крепежных тем, что их стержень полностью нарезан и имеет нажимной конец, который входит в соответствующее углубление в детали.

Рис. 132

При сборке машин установочные винты применяют в тех случаях, когда нужно зафиксировать одну деталь относительно другой. Чаще всего с помощью винтов фиксируются детали, насаженные на оси или валы. Например: установочные кольца, дистанционные втулки, рычаги, рукоятки и т. д.

На рис. 132 приведена классификация установочных винтов. По рисунку видно, что формообразование винтов производят от соединения выбранной формы головки с определенной формой конца винта. Таким образом, при одной форме головки (об этом можно судить по линиям связи, указанным на рисунке) могут быть различной формы концы винта: 1,6 — винт с прямым шлицем и коническим концом ГОСТ 1476-84. При затяжке этот винт создает в отверстии большую силу трения, которая стопорит винт. Применяется в нагруженных валах; 1,7 — винт с прямым шлицем и плоским концом ГОСТ 1477-84. Применяется для стопорения деталей в разных положениях; 2,6 — винт с внутренним шестигранным углублением «под ключ» и коническим концом ГОСТ 8878-84 аналогичен п.п. 1,6; 3,8 — винт с малой квадратной головкой под торцовый ключ с цилиндрическим концом ГОСТ 1482-84, Как правило, применяется при больших диаметрах винтов; 4,8 — винт с шестигранной головкой и цилиндрическим концом ГОСТ 1481-84 имеет широкое применение в условиях хорошей защиты (ограждений). Легко стопорится гайкой; 5,11 — винт с квадратной головкой и засверленным концом. При затяжке конец врезается в металл и тем самым обеспечивает стопорение; 5,10 — винт с квадратной головкой и ступенчатым концом ГОСТ 1483 84 применяется при тяжелых условиях работы.

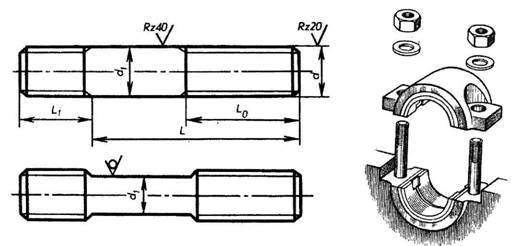

Шпильки. Если болт нельзя пропустить насквозь через обе детали (в случае, когда одна деталь имеет очень большую толщину), вместо него ставится шпилька, представляющая собой цилиндрический стержень с резьбой на обоих концах.

Шпильки по ГОСТ 22032-76 ... 22041-76 имеют разную длину ввинчиваемого конца, которая в зависимости от вязкости металла колеблется от Id до 2,5d (рис. 133). Вначале шпильку ввертывают до отказа в деталь, в которой имеется отверстие с резьбой, после чего устанавливают вторую подсоединяемую деталь и сверху навинчивают гайку.

Рис. 133

Шпильки по ГОСТ 22042-76 и 22043-76 изготавливают для деталей с гладкими отверстиями. Такие шпильки не ввинчивают, а вкладывают «на проход» с зазором (по типу болтов) в гладкие отверстия двух соединяемых деталей. Затем с обоих сторон на резьбовые концы навинчивают гайки. Шпильки выпускают классов точности А и В с диаметром резьбы 2...48 мм и длиной 10...300 мм. В первом случае это длина стяжного конца, во втором — длина обоих резьбовых концов.

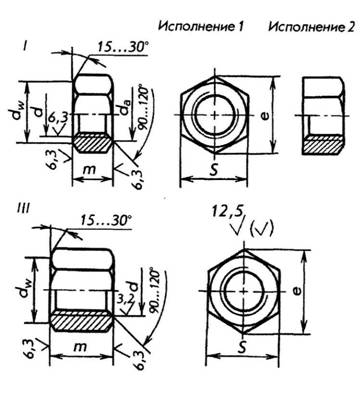

Гайки. Гайки представляют собой один из важнейших элементов резьбового соединения. Они бывают различной формы в зависимости от назначения и условий эксплуатации. Наиболее широко применяют гайки шестигранные, выпускаемые в одном, двух и трех исполнениях (рис. 134). Они могут быть повышенной, нормальной и грубой точности, что соответствует классам точности А, В и С; нормальной высоты ГОСТ 5915-70, низкие ГОСТ 5929-70, высокие ГОСТ 15524-70 и особо высокие ГОСТ 5931-70, с нормальным или уменьшенным размером «под ключ», с крупным или мелким шагом резьбы.

Рис. 134

Примечание. Кроме шестигранных в машиностроении широко применяют гайки специальной формы: круглые, квадратные, гайки-барашки и др.

Разновидностями шестигранных гаек служат гайки прорезные и корончатые ГОСТ 5918-73 (рис. 135,1), устанавливаемые на резьбовых соединениях, подлежащих стопорению с помощью шплинтов. Эти гайки обычно выполняются с увеличенной общей высотой.

Гайки круглые шлицевые ГОСТ 11871-88 обычно устанавливают на валах для закрепления на них подшипников качения.

При небольших стяжных усилиях и частом завинчивании и отвинчивании применяют гайки-барашки с двумя ушками ГОСТ 3032-76 для удобства вращения от руки.

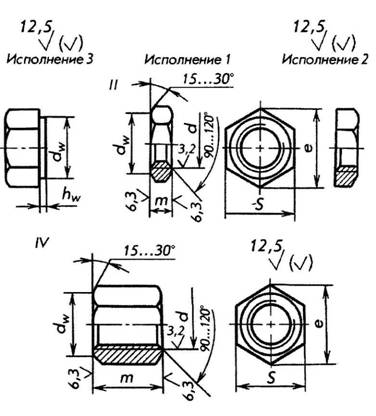

Шайбы. При сборке резьбовых соединений под гайки подкладывают шайбы. Шайбы ставят в тех случаях, когда нужно увеличить опорную поверхность под гайкой, предохранить поверхность детали от задирания ее гранями гайки или когда наружная поверхность детали имеет неровности и может получиться перекос гайки.

Шайбы различают: обычные круглые ГОСТ 11371-78 (рис. 136, I), пружинные ГОСТ 6402-70 (рис. 136, II), сферические ГОСТ 13438-68 (рис. 13.6, III), косые ГОСТ 10906-78 (рис. 136, IV) и разной формы стопорные деформируемые шайбы. О назначении обычных круглых шайб было указано выше. Пружинные шайбы применяют для стопорения резьбовых соединений или для предотвращения резьбового соединения от самопроизвольного развинчивания во время вибраций машины или механизма. Сферические шайбы устанавливают на детали со сферическим углублением, что позволяет, например, крюку даже с грузом вращаться вокруг вертикальной оси. Косые шайбы устанавливают большей частью на полках уголков, швеллеров и двутавровых балок, имеющих уклон, для предотвращения перекоса шпильки или болта.

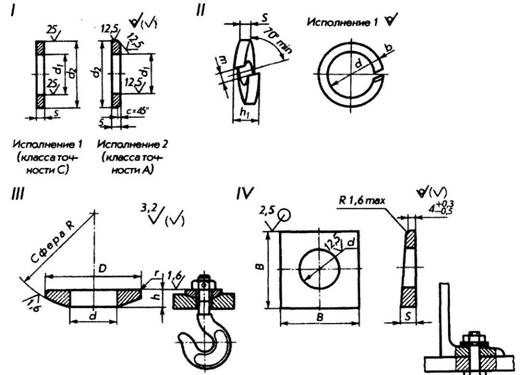

Рис. 136

Шплинты. В резьбовых соединениях шплинты служат для предотвращения самопроизвольного отвинчивания гаек. В этом случае шплинты чаще всего применяют в паре с корончатой или прорезной гайками (рис. 137). Шплинт узкой частью вставляют в прорезь гайки, а затем в сквозное отверстие болта или шпильки. На выходе из прорези концы шплинта разводят и обжимают по граням гайки.

Рис. 138

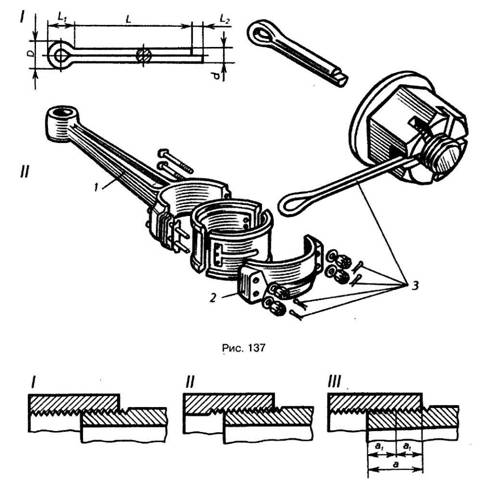

Трубные резьбовые соединения. Трубопроводы состоят из труб и соединительных частей (отводы, переходы, заглушки, фланцы, фитинги, прокладки, болты, гайки и т. д.). Форма и размеры всех элементов трубных резьбовых соединений регламентированы соответствующими стандартами на изделия. Трубные соединения на цилиндрической резьбе, имеющей по всей длине одну и ту же глубину и постоянный диаметр (кроме двух последних ниток — сбега резьбы), применяются главным образом для соединения труб, арматуры и фитингов, находящихся под небольшим давлением в трубопроводной сети (рис. 138,I).

Примечания:

1. Сбег резьбы — участок резьбы неполного профиля, получаемый по технологическим причинам в зоне перехода резьбы изделия к ненарезанной части;

2.Фитинг — обобщенное наименование соединительных фасонных частей трубопровода.

Трубные соединения на конической резьбе более герметичны. Соединение «конус на конус» (рис. 138, II) имеет перед другими большое преимущество, заключающееся в том, что оно дает более плотное соединение без применения уплотнительных материалов. Применяются такие соединения в трубопроводных сетях, к которым предъявляются повышенные требования в отношении плотности (непроницаемости).

В связи с тем, что профиль и шаг конической резьбы ГОСТ 6211-81 соответствует профилю и шагу трубной цилиндрической резьбы ГОСТ 6357-73, в практике применяются соединения трубопроводов, имеющих коническую резьбу, с соединительными элементами или арматурой, которые имеют цилиндрическую резьбу (рис. 138, III).

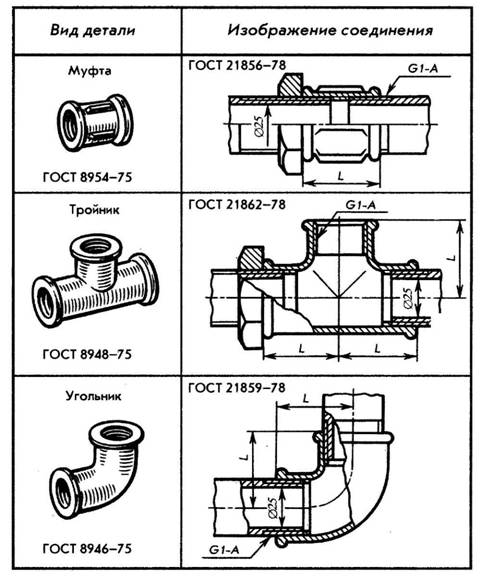

Фасонные соединительные части трубопроводов (фитинги) характеризуются большой и разнообразной номенклатурой изделий: муфты, тройники, крестовины, угольники, штуцеры, ниппели и т. д. Некоторые из них приведены в табл. 2. Все эти изделия могут быть «прямыми», то есть иметь одинакового размера резьбу на присоединительных концах, а также «переходными» — с разными размерами резьбовых концов.

Фитинги и условное изображение трубного соединения

Таблица 2