Конструирование — творческий процесс, направленный на создание какого-либо изделия, сооружения, вещи.

Над разработкой новых конструкций трудятся целые коллективы специалистов. В наши дни претворение в жизнь новых технических идей, изобретений является результатом усилий одного человека или целого коллектива изобретателей.

В процессе конструирования необходимо опираться на опыт человечества. Для этого нужно собрать информацию об уже имеющихся конструкторских разработках и попытаться переконструировать их с использованием новых материалов, современных технологических процессов, условий производства и современных технических, экологических, эргономических, эстетических, экономических и других требований.

]]>

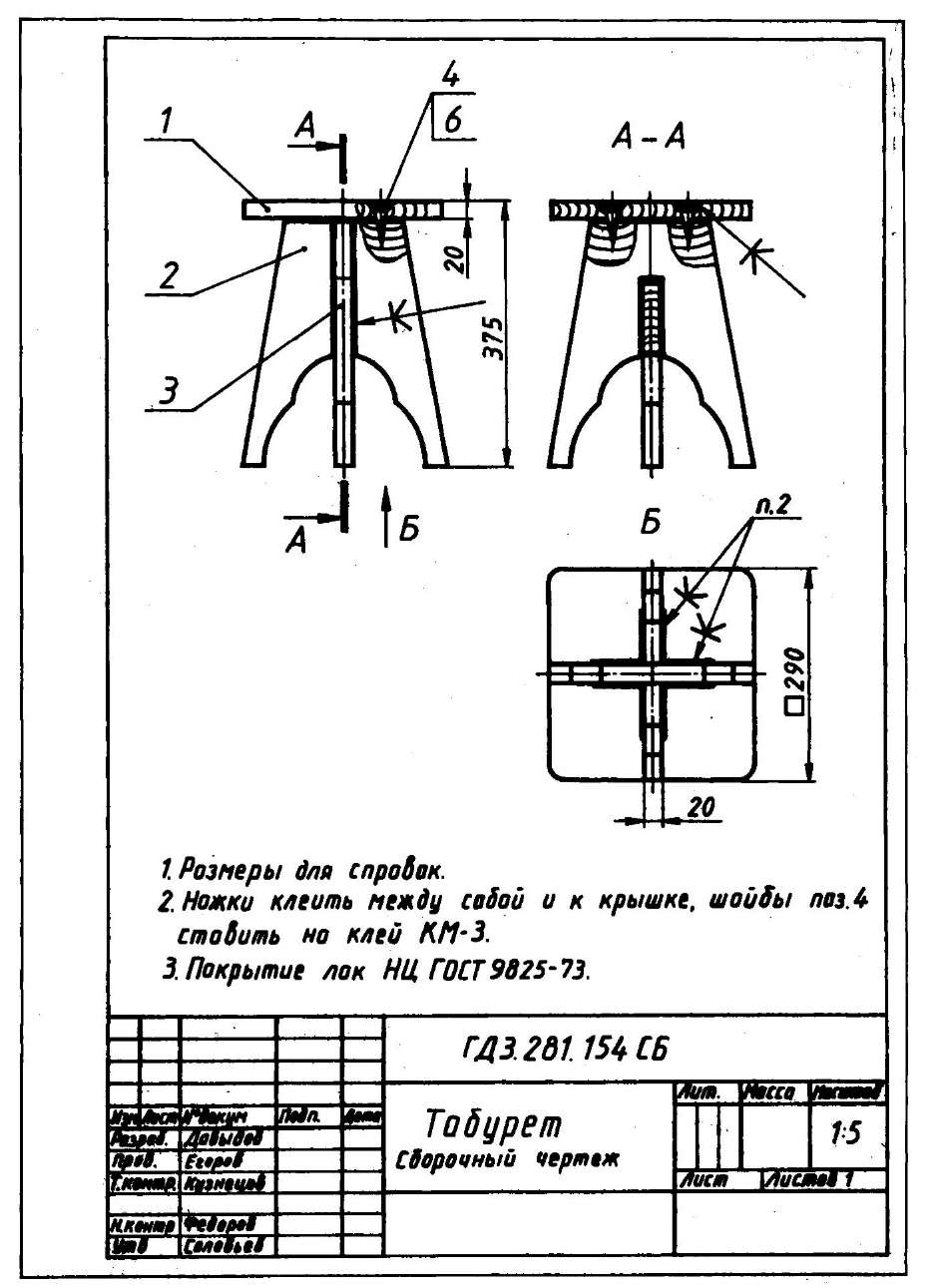

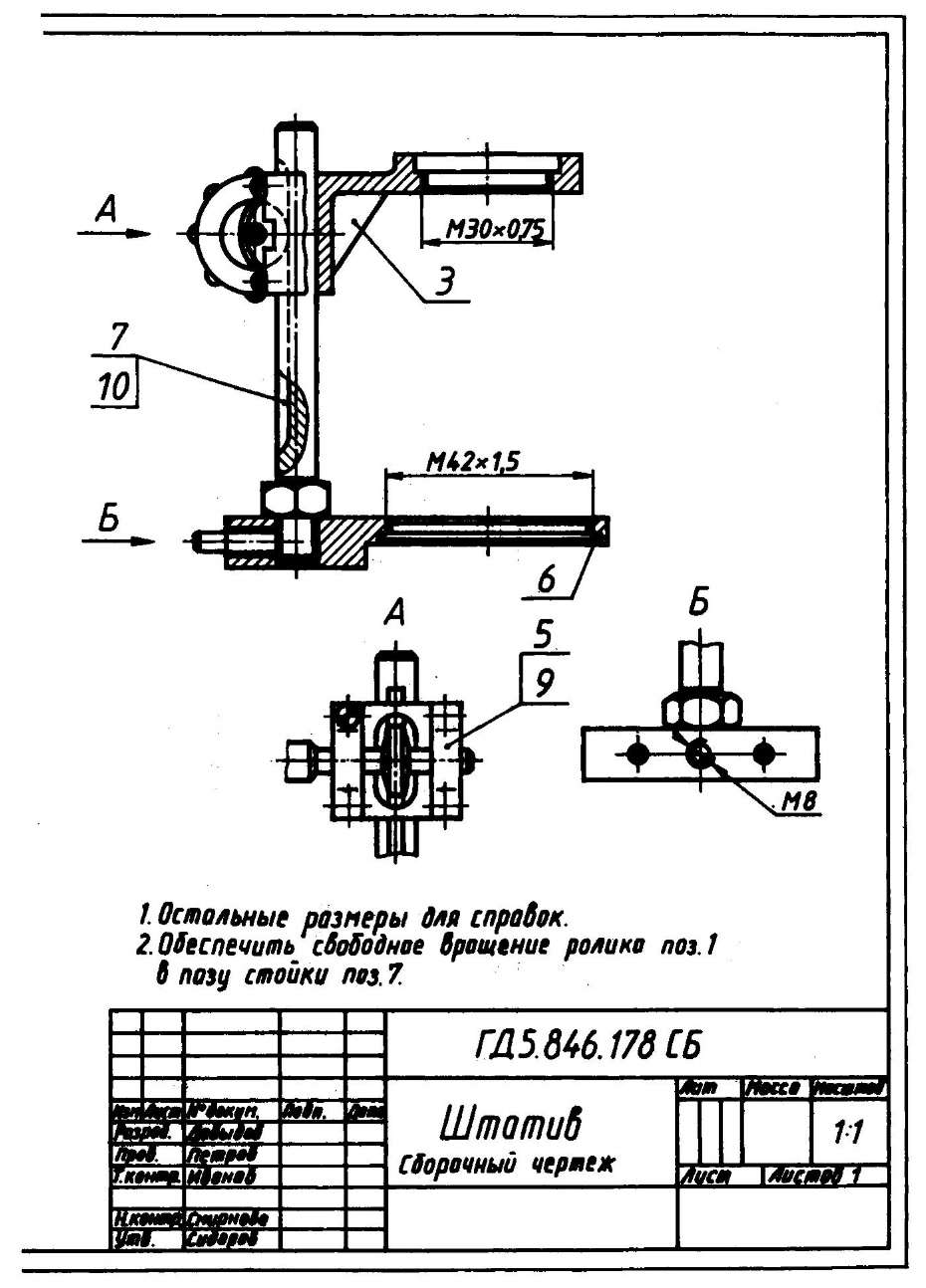

Прочитать сборочный чертеж — это значит понять назначение сборочной единицы, ее устройство, принцип работы, способы соединения и взаимодействия составных частей, а также форму каждой детали.

По сборочным чертежам изделия осуществляется деталирование.

Деталирование сборочного чертежа заключается в выполнении чертежей деталей (кроме стандартных), входящих в сборочную единицу.

Деталирование выполняют в следующей последовательности: 1) читают сборочный чертеж; 2) мысленно представляют форму детали, чертеж которой необходимо выполнить; 3) определяют необходимое число изображений, которое позволит выявить форму детали; 4) выбирают масштаб изображения; 5) выполняют построение необходимых изображений чертежа; 6) наносят размеры; 7) при необходимости над основной надписью пишут технические требования; 8) заполняют основную надпись чертежа.

В процессе конструирования с помощью деталирования уточняется форма изделия в целом и его составных частей (деталей), а также правильность расчетов основных параметров сборочной единицы.

]]>При выполнении сборочных чертежей можно соединять часть вида с частью разреза, а также половину вида и половину разреза по тем же правилам, которые установлены для выполнения деталей.

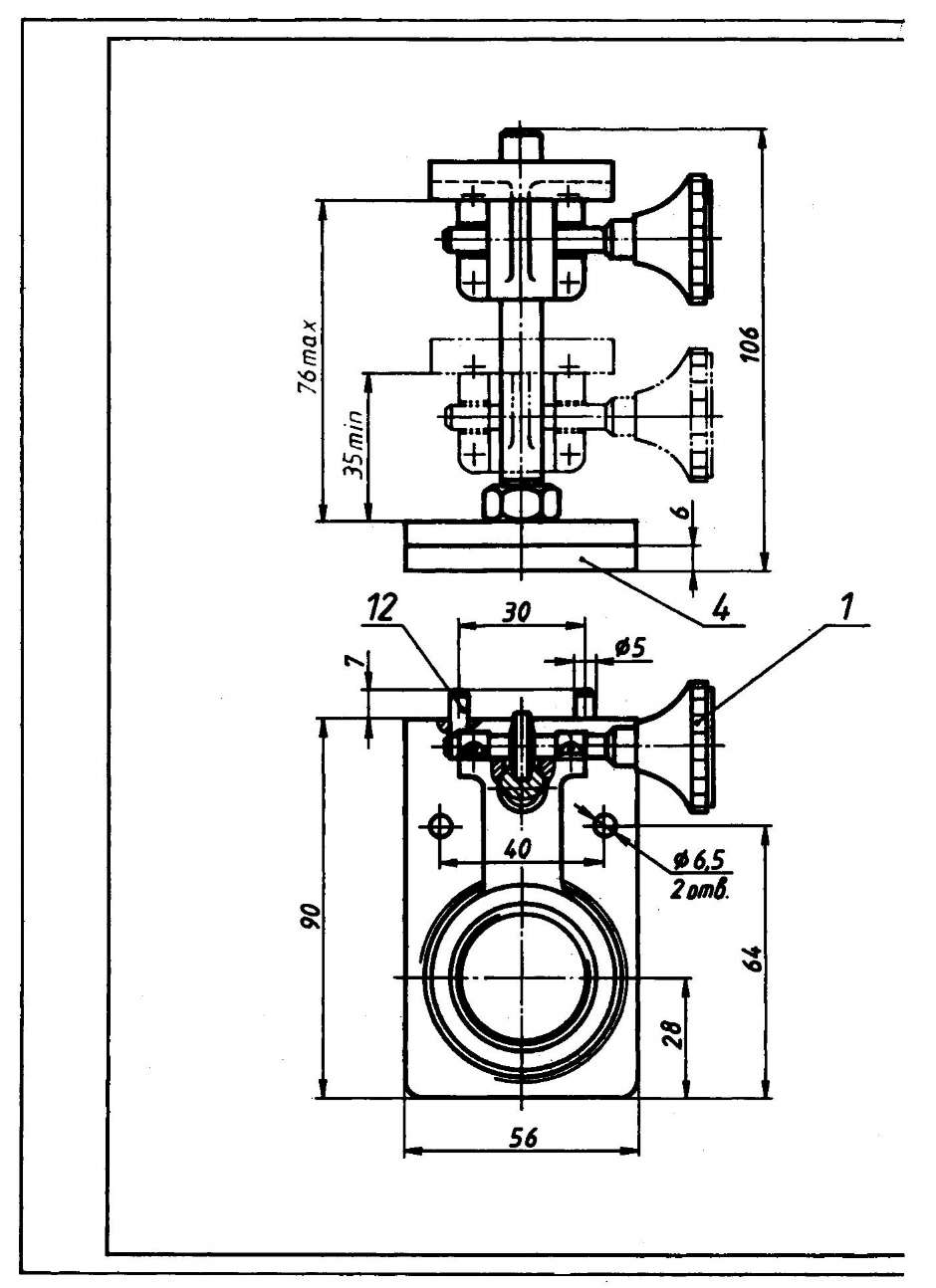

На сборочном чертеже обязательно указываются габаритные, установочные и присоединительные размеры.

Как вы уже знаете, к габаритным размерам относят наибольшие размеры изделия.

Рис. 214. Сборочный чертеж штатива

Рис. 215. Фрагмент сборочного чертежа

Установочные размеры необходимы для правильной установки изделия при монтаже.

Присоединительные размеры обеспечивают возможность присоединения изделия при монтаже, которое осуществляется посредством винтов, болтов и т. д., а также контактным способом (контакт штепселя с гнездом розетки).

Кроме перечисленных размеров, на сборочном чертеже проставляются контролируемые размеры. На рисунке 214 это размеры 76 max, 35 rnin.

Все составные части сборочной единицы на сборочном чертеже нумеруют в соответствии с номерами позиций, указанными в спецификации. Номера позиций указывают на полках линий- выносок, которые проводят от изображения составных частей. Линии-выноски не должны пересекаться. В конце каждой из них ставят точку. Полки линий-выносок располагают параллельно основной надписи чертежа вне контура изображения на одной горизонтали поз. 4, 1 или от одной вертикали поз. 6, 5, 9 (рис. 214). (Допускается делать общую линию-выноску с вертикальным расположением номеров позиций для группы крепежных изделий, которые относятся к одному месту крепления (рис. 215).) Полки линий-выносок изображают сплошной тонкой линией. Их длина не должна превышать 10 мм. Расстояние между полками в одной колонке должно быть равным 10 мм. Номера позиций предлагается писать шрифтом № 5.

Если сборочная единица имеет несколько одинаковых стандартных деталей (винтов), то на сборочном чертеже можно показать только одну из них, а для остальных — место их расположения (см. рис. 214).

На сборочных чертежах разрешается не вычерчивать крышки, которые могут мешать пониманию внутреннего устройства сборочной единицы. При этом над изображением делается надпись: «Крышка поз. 2 не показана». Перемещающиеся части изделия изображают в рабочем положении, а крайние и промежуточные положения показывают штрихпунктирной линией с двумя точками.

На сборочном чертеже при выполнении разрезов штриховка смежных деталей наносится под углом 45* в противоположных Направлениях (рис. 215) или в одном направлении, но с различным расстоянием между штрихами. На разных изображениях Одной и той же детали наносится одинаковая штриховка.

Если секущая плоскость проходит вдоль оси винтов, болтов, шпилек, штифтов, валов, а также шайб и гаек, то эти детали на сборочном чертеже показывают не рассеченными (см. рис. 215).

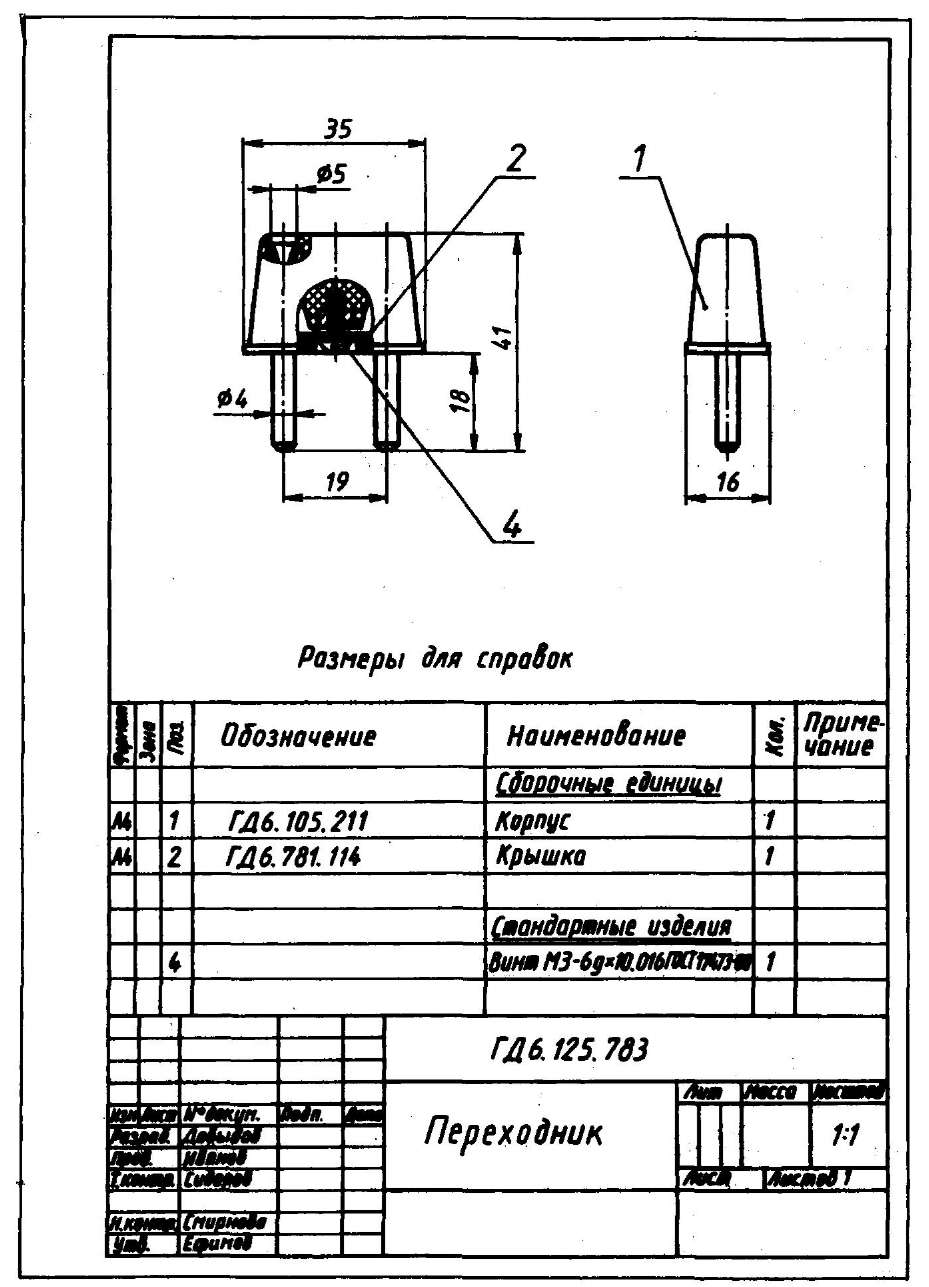

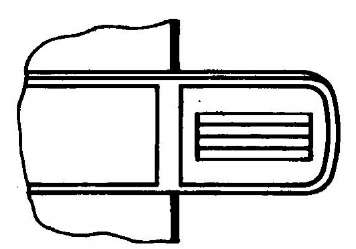

]]>Рассмотрим сборочный чертеж изделия «Переходник» (рис. 212). На нем сборочная единица представлена двумя изображениями: видом спереди, содержащим местные разрезы, и видом слева. В состав сборочной единицы входят две другие сборочные единицы: корпус / и крышка 2, которые соединяются между собой винтом неподвижно. Эти сборочные единицы выполнены из различных материалов: крышка и корпус — из пластмассы, а втулка, запрессованная в корпус, и контакты — из металла. На сборочном чертеже даны габаритные (41, 35, 16), присоединительные (? 4, ? 5) и установочные (19, 18) размеры. В технических требованиях уточняется, что все размеры, нанесенные на данном сборочном чертеже, — справочные. Одни из них перенесены с чертежей деталей и используются как присоединительные (19) и установочные (? 4, ? 5) а другие являются суммой размеров нескольких деталей (41).

Рис. 212. Сборочный чертеж изделия «Переходник»

Рис. 213. Спецификация

тельные (? 4, ? 5) и установочные (19, 18) размеры. В технических требованиях уточняется, что все размеры, нанесенные на данном сборочном чертеже, — справочные. Одни из них перенесены с чертежей деталей и используются как присоединительные (19) и установочные (? 4, ? 5) а другие являются суммой размеров нескольких деталей (41).

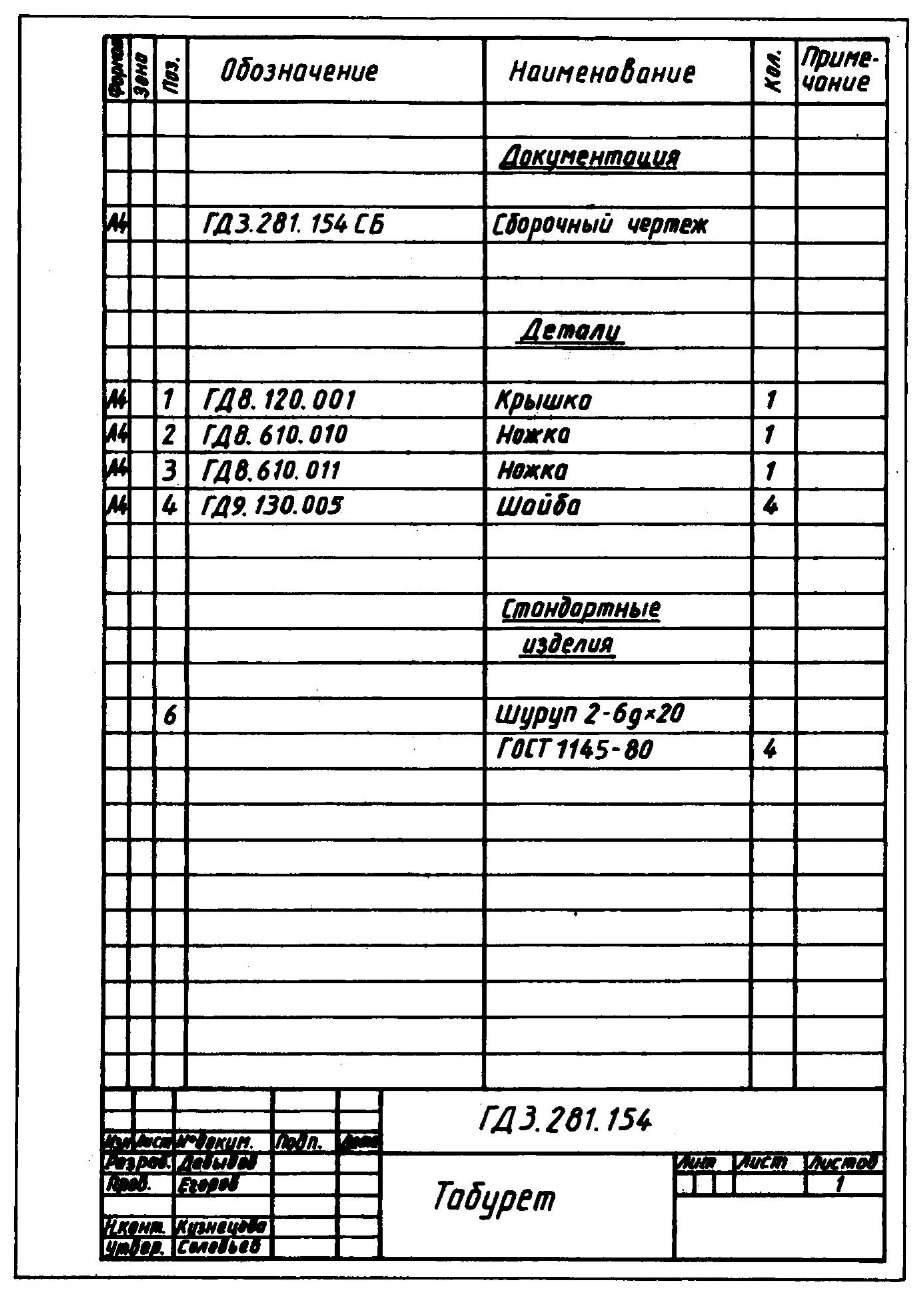

Каждый сборочный чертеж сопровождается спецификацией.

Спецификация — основной конструкторский документ, выполненный в виде таблицы, в которой приводятся наименования, номера позиций всех составных частей сборочной единицы и указывается их число.

В спецификации документацию и составные части сборочной единицы перечисляют в определенной последовательности: документация, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы, комплекты.

Спецификацию выполняют на отдельных листах (одном или нескольких) формата А4 (рис. 213) или размешают непосредственно на сборочном чертеже, выполненном на формате A4, если имеется достаточно места для ее размещения (см. рис. 212).

Спецификацию выполняют прежде, чем на сборочном чертеже наносятся номера позиций деталей, входящих в сборочную единицу. Она необходима для изготовления изделия.

После каждого раздела спецификации в соответствии с ГОСТом оставляют свободные строки и резервируют номера позиций для возможного внесения дополнительных изделий.

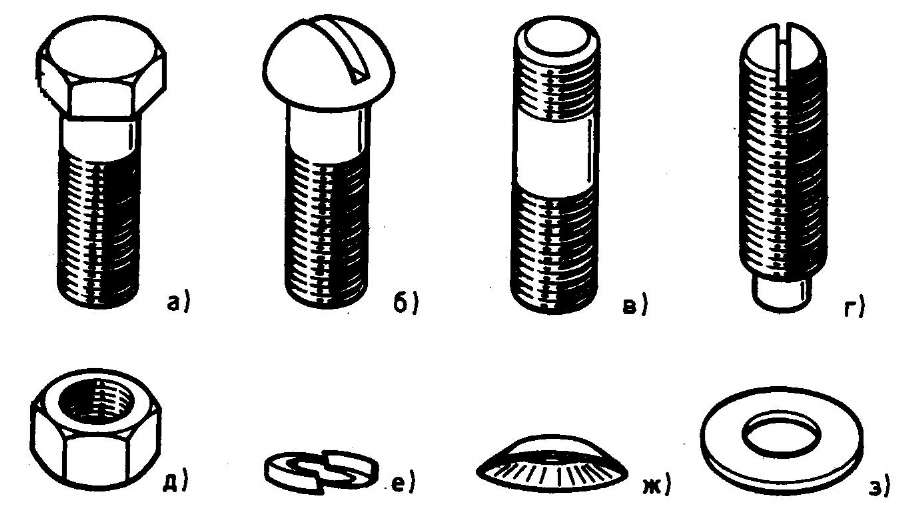

]]>Болтом называется крепежная деталь, представляющая собой цилиндрический стержень, как правило, с шестигранной головкой на одном конце и винтовой резьбой на другом.

Головки болтов могут иметь и другую форму: квадратную, прямоугольную, полукруглую с квадратным подголовком или усом.

Винт отличается от болта наличием прорези (шлица) под отвертку. Винты подразделяются на два типа: крепежные и установочные. Основные типы крепежных винтов различаются по форме головки (цилиндрическая, полукруглая, потайная, полупотайная).

Шпилька — цилиндрический стержень, на обоих концах которого нарезана резьба.

Рис. 197 Конструктивные элементы резьбовых соединений: а — болт; б — винт; в - шпилька; г — установочный винт; д — гайка; e — пружинная шайба; ж — деформируемая шайба; з — плоская шайба

Шпильки бывают различных видов и типов. Например, шпильки с резьбой M2 — M12 с длиной от 10 до 80 мм бывают двух видов: для соединения деталей, в одной из которых нарезана резьба, и для соединения деталей с гладкими отверстиями. Шпильки первого вида имеют на концах стержня резьбу различной длины, а шпильки второго вида — одинаковую длину резьбы на обоих концах или резьбу, нарезанную на всю длину стержня. Шпильки обоих видов могут иметь нерезьбовую часть меньшего диаметра, чем резьба.

Шпильки применяют в тех случаях, если болтом нельзя соединить детали большой толщины или необходима частая разборка соединения, а резьба в детали не обладает достаточной стойкостью в силу свойств материала (алюминиевый сплав, чу- гун).

Гайка представляет собой деталь призматической формы, снабженную сквозным, а иногда глухим осевым резьбовым отверстием.

Конструктивные формы гаек весьма разнообразны. Чаще всего гайки бывают шестигранной формы с двумя фасками, квадратной формы с одной фаской, бывают шестигранные прорезные и корончатые, имеющие радиальные пазы для их стопорения с помощью шплинтов.

В машиностроении, быту часто применяют специальные гайки: круглые, гайки-барашки.

Шайбы представляют собой, как правило, плоские диски с круглым отверстием в центре.

Существуют шайбы плоские и пружинные. Плоские шайбы служат для выравнивания опорных поверхностей деталей, предохранения деталей от износа и задиров гайкой. Пружинные шайбы служат для предохранения резьбовых соединений от самоотвинчивания во время эксплуатации.

Шайбы могут быть различной конфигурации.

К конструктивным элементам нерезьбовых разъемных соединений относятся шпонки, шлицы, штифты, шплинты.

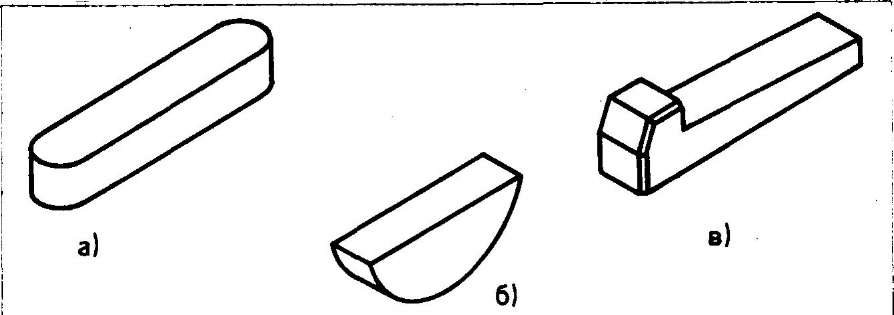

Шпонки — это конструктивный элемент, служащий для соединения с валом деталей, передающих вращательное или колебательное движение.

По конструкции шпонки делятся на призматические, сегментные, клиновые (рис. 198).

Шлицевые соединения можно сравнить с многошпоночными соединениями, в которых шлиц (выступ) играет роль шпонки.

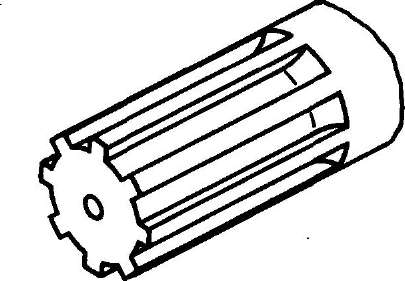

Шлиц — конструктивный элемент, представляющий собой выступ определенной формы на валу.

Шлицы бывают прямоугольной, треугольной и эвольвентной формы. На рисунке 199 изображен вал со шлицами прямоугольной формы.

Рис. 198. Шпонки: а — призматическая; б — сегментная; в — клиновая

Рис. 199. Шлицевой вал

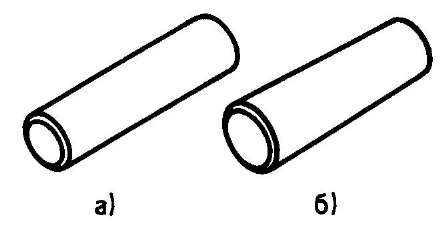

Рис. 200. Штифты: а — цилиидрический; б — конический

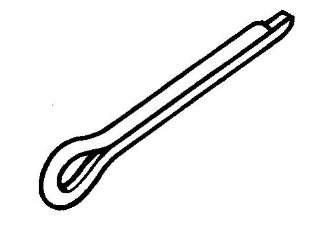

Рис. 201. Шплинт

Штифты — конструктивный элемент, представляющий собой гладкий стержень, служащий для точного фиксирования взаимного положения деталей и узлов, а также в качестве крепежных деталей.

По конструкции штифты бывают цилиндрические и конические (рис. 200).

Шплинты — конструктивный элемент, представляет собой кусок проволоки (с лыской по всей ее длине), согнутый вдвое плоской частью внутрь таким образом, что в месте сгиба образуется петля, а концы проволоки плотно прижаты друг к другу. При этом один конец проволоки незначительно длиннее другого (рис. 201).

Шплинты служат для предотвращения самопроизвольного отвинчивания гаек (как правило, корончатых и прорезных).

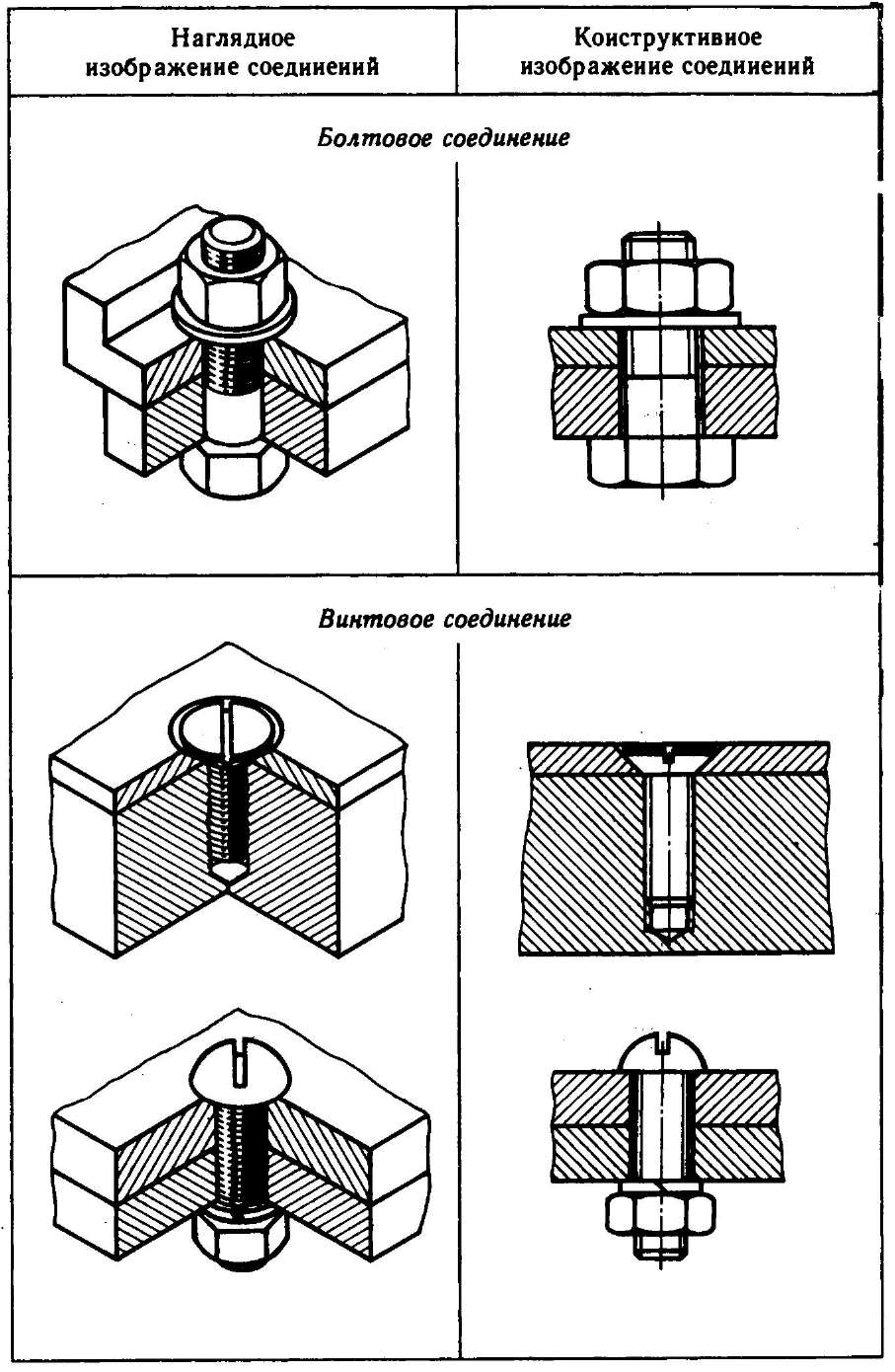

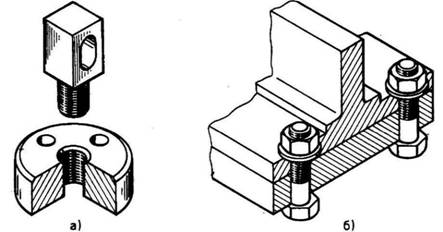

Болтовое соединение (табл. 14) представляет собой соединение деталей, осуществляемое с помощью болта, навинчиваемой на него гайки и шайбы.

Винтовое соединение (табл. 14) представляет собой соединение деталей с помощью винта. Винт в соединении, как правило, ввинчивается резьбовым концом в отверстие либо может употребляться с гайкой.

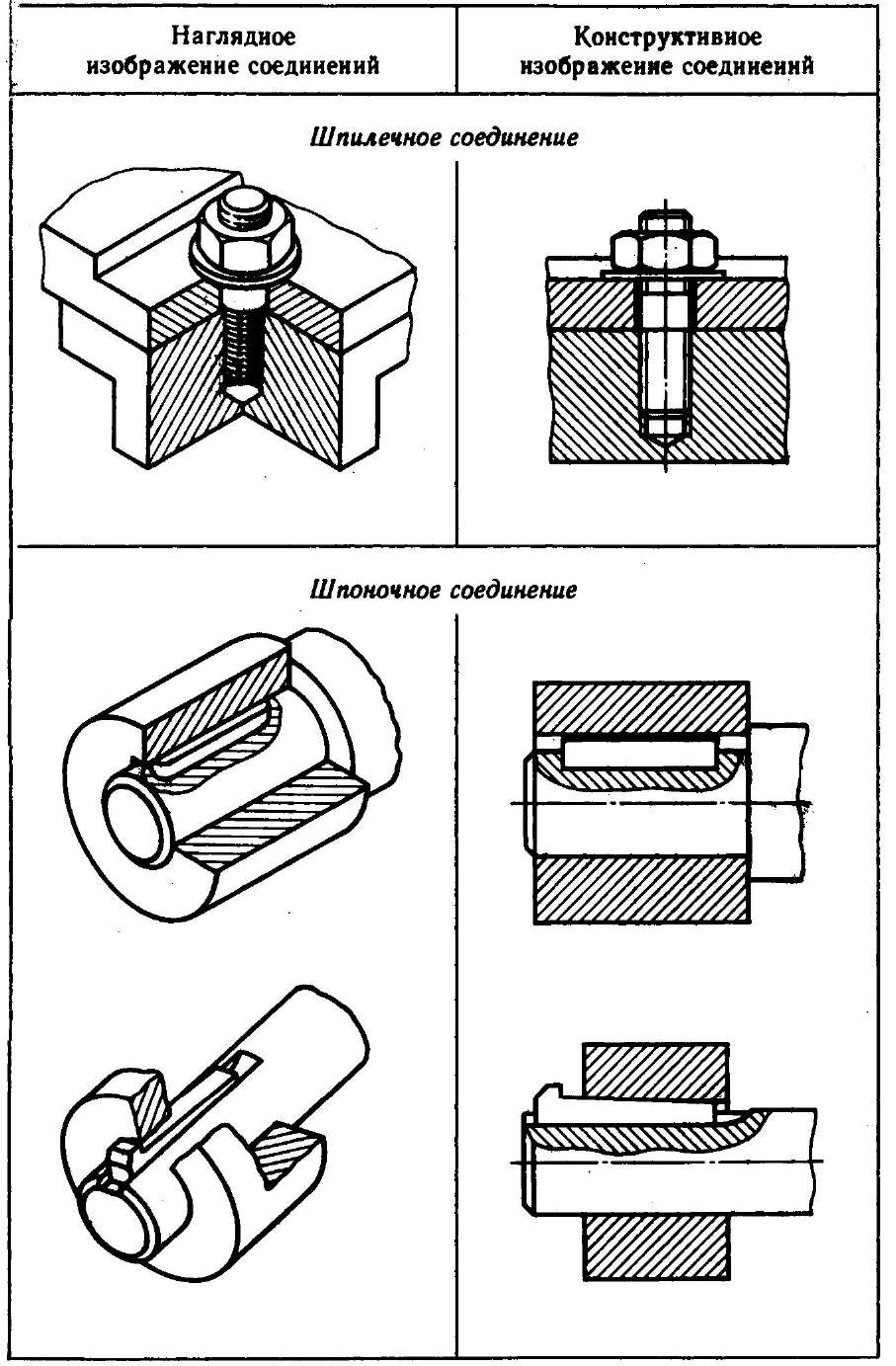

Шпилечное соединение (табл. 14) представляет собой соединение деталей, в одну из которых вворачивается посадочный конец шпильки, а другая одевается на второй конец шпильки и затягивается гайкой.

Шпоночное соединение (табл. 14) осуществляется посредством шпонки, которая устанавливается в шпоночном пазу на валу и входит в шпоночную канавку соответствующей формы ступицы.

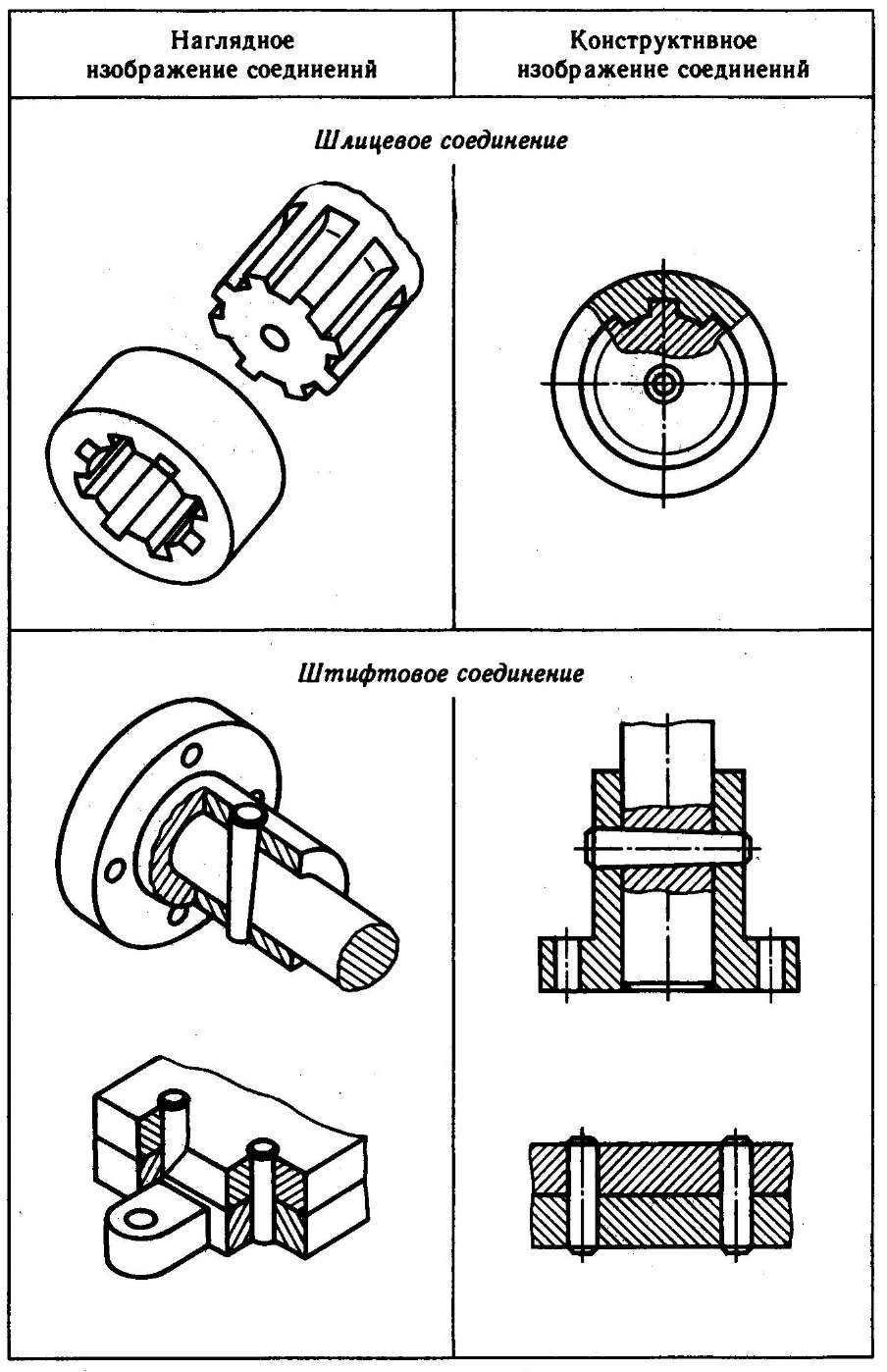

Шлицевое соединение (табл. 14) представляет собой соединение, которое образуется между выступами (шлицами) вала и соответствующими по форме впадинами ступицы, насаженной на вал.

Штифтовое соединение (табл. 14) осуществляется посредством плотной посадки штифта в соединяемые детали.

14. Разъемные соединения

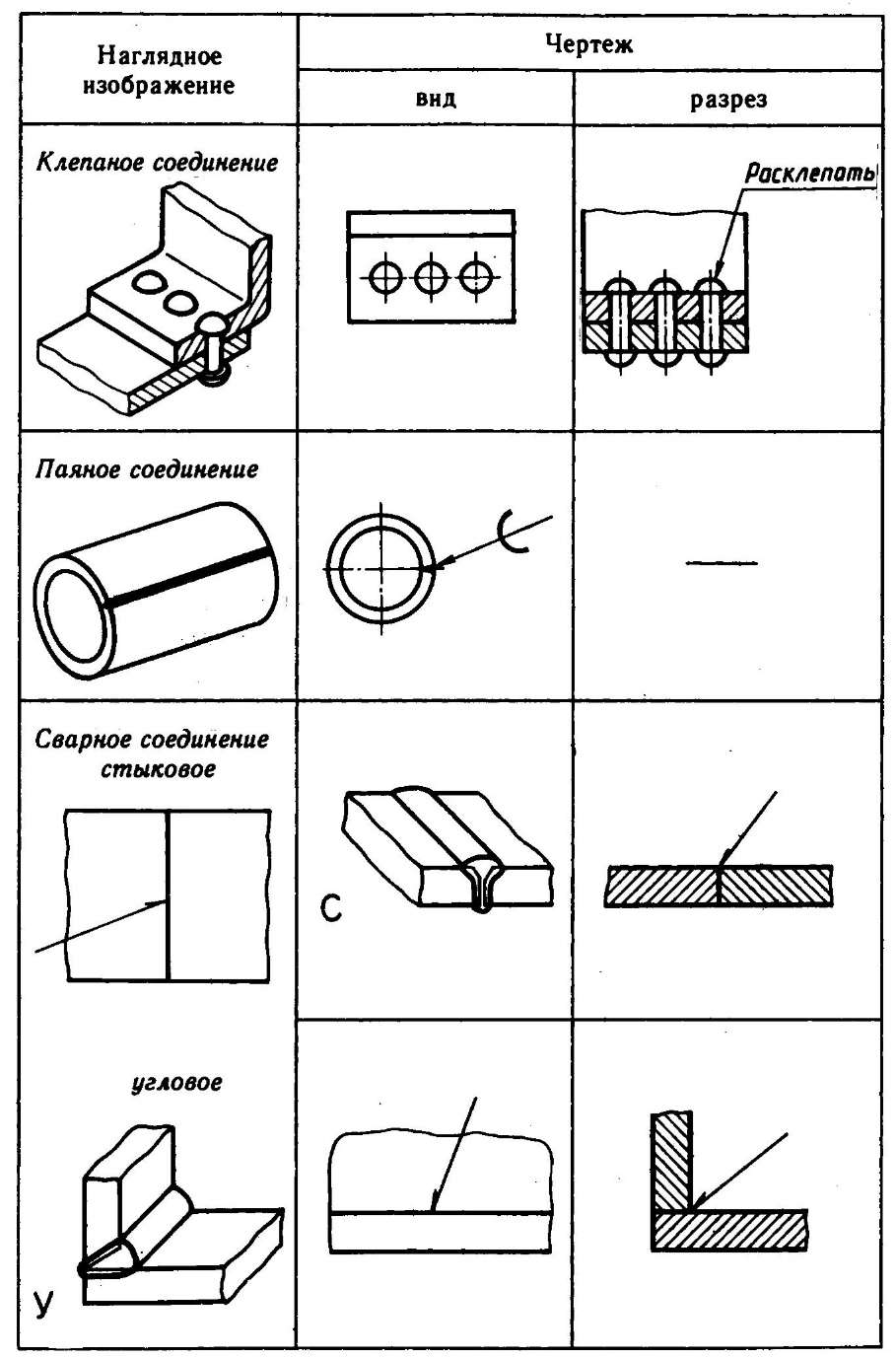

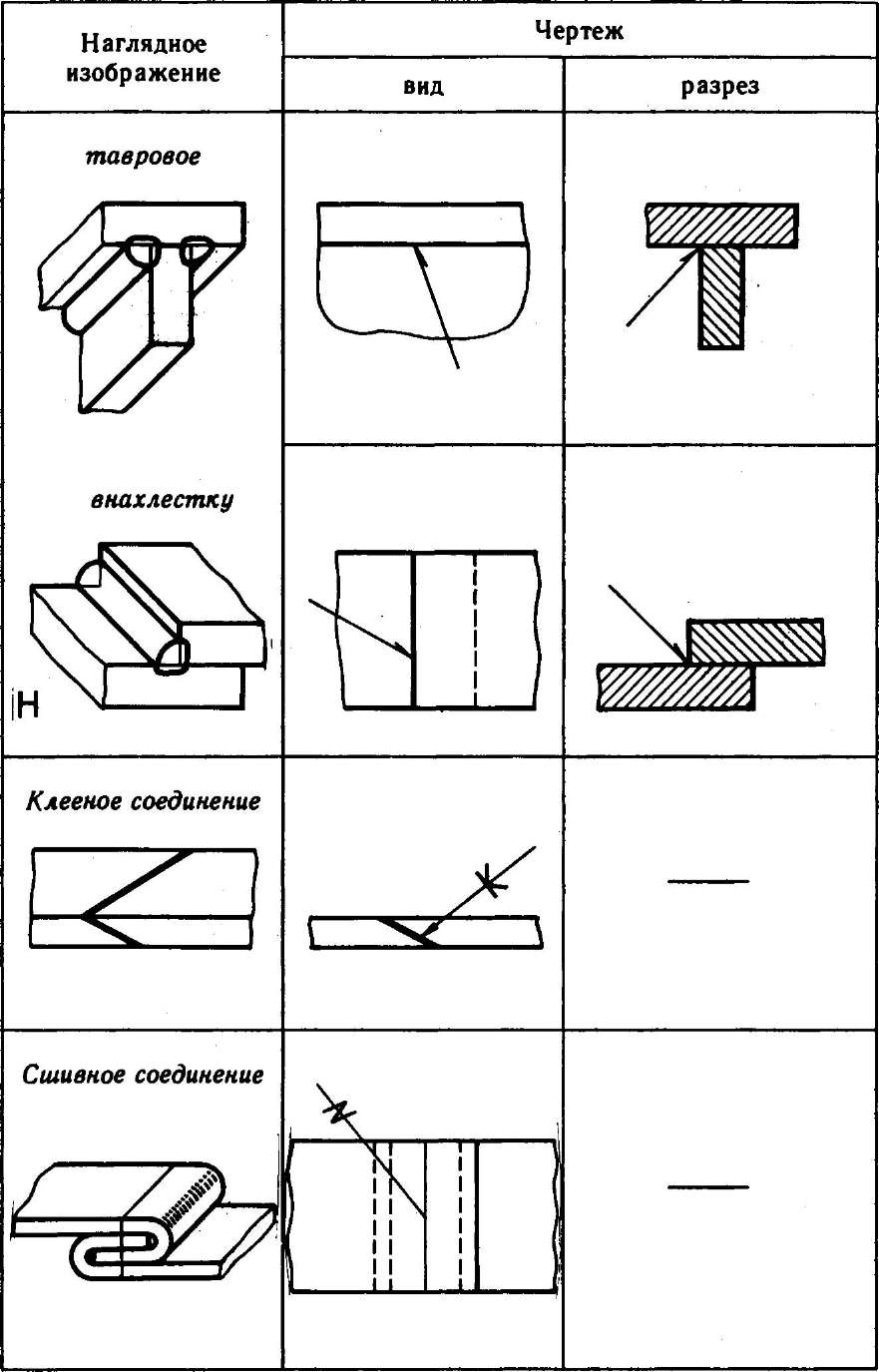

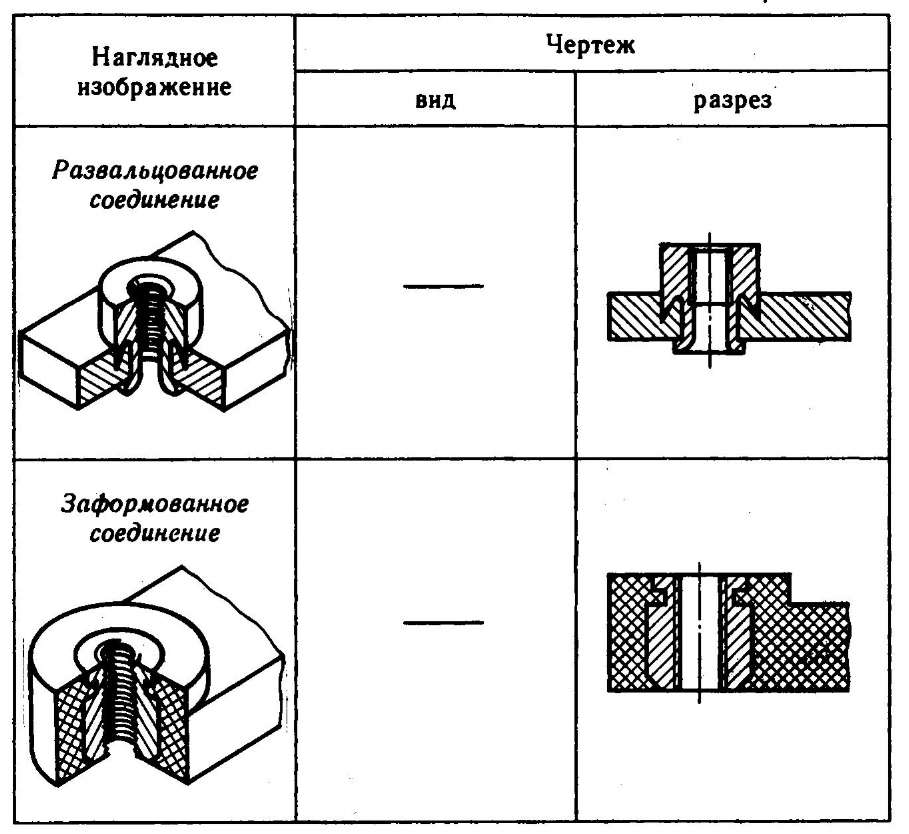

Неразъемные соединения (табл. 15) могут осуществляться с помощью клепки, сварки, сшивки, склеивания, пайки, развальцовки, заформовки.

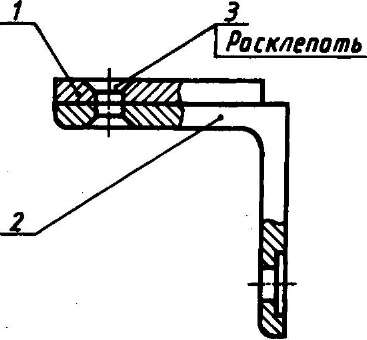

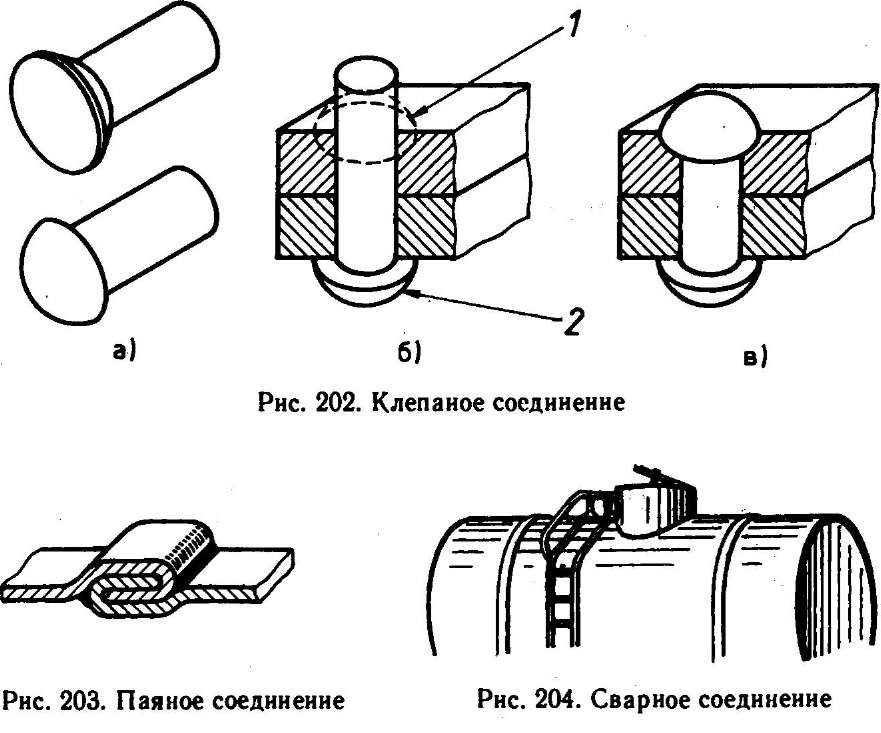

Клепаное соединение. Конструктивным элементом клепаного соединения является заклепка, представляющая собой гладкий стержень с закладной головкой 2 (рис. 202, а). Замыкающая головка 1 получается в результате расклепывания. Форма ее может быть такой же, как и у закладной головки (рис. 202, б). Заклепки существуют следующих видов: с полукруглой головкой, с потайной головкой, полупотайной, плоской и пустотелые.

Паяное соединение — это соединение металлических или металлизированных деталей с помощью дополнительного металла или сплава, называемого припоем, путем нагрева мест соединения до температуры плавления припоя (рис. 203).

Сварное соединение получают при соединении деталей путем местного нагрева материала деталей до расплавленного или пластичного состояния (рис. 204). В процессе сваривания происходит либо кристаллизация расплавленных соединяемых кромок, либо диффузия частиц атомов металла соединяемых деталей (в зависимости от способа сварки — плавлением или давлением).

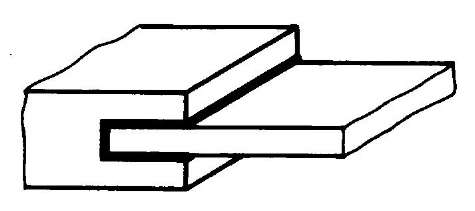

Клееное соединение получают с помощью различных клеев, позволяющих соединять разнородные материалы, достигая при этом достаточной прочности соединения, работающего на равномерный отрыв или сдвиг.

Клееные соединения выполняют с накладками, а также «встык», «в ус» (рис. 205).

Сшивное соединение (рис. 206) применяется для соединения мягких материалов (ткани, кожи, а иногда дерева) между собой в различном сочетании с помощью нити, шнура (из хлопка, капрона, кожи и других материалов).

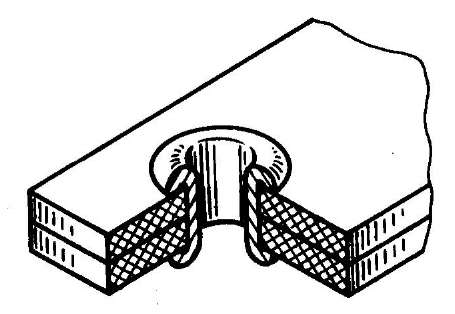

Развальцованное соединение осуществляется непосредственно развальцовкой соединяемой детали (резьбовой втулки, пустотелой заклепки, стойки) на одну или две металлические детали, представляющие собой основание, уголок, корпус, или на две неметаллические детали, выполненные из Пластмассы, кожи, ткани и т. д. (рис. 207).

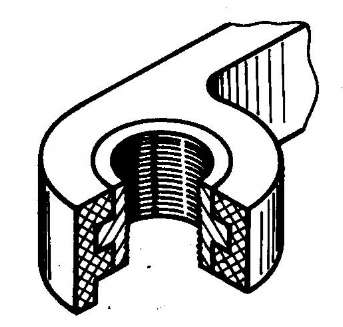

Заформованное соединение выполняется в результате армирования (заливки) поверхностей или элементов деталей пластическими массами, резиной. При этом армируемая деталь должна на поверхности иметь накатку, ступени различной формы для удерживания ее в формовочной массе (рис. 208).

Рис. 205. Клееное соединение

Рис. 206. Сшивное соединение

Рис. 207. Развальцованное соединение

Рис. 208. Заформованное соединение (резьбовые втулки в

корпусе из прессматериала)

15. Чертежи неразъемных соединений

соединения, осуществляемые непосредственным свинчиванием деталей без применения специальных соединительных частей (рис. 195, о);

соединения, осуществляемые с помощью специальных крепежных деталей — болтом, винтом, шпилькой, гайкой и т. д. (рис. 195, б).

Рис. 195. Основные виды резьбовых соединений: а — непосредственным свинчиванием; б - с помощью болта

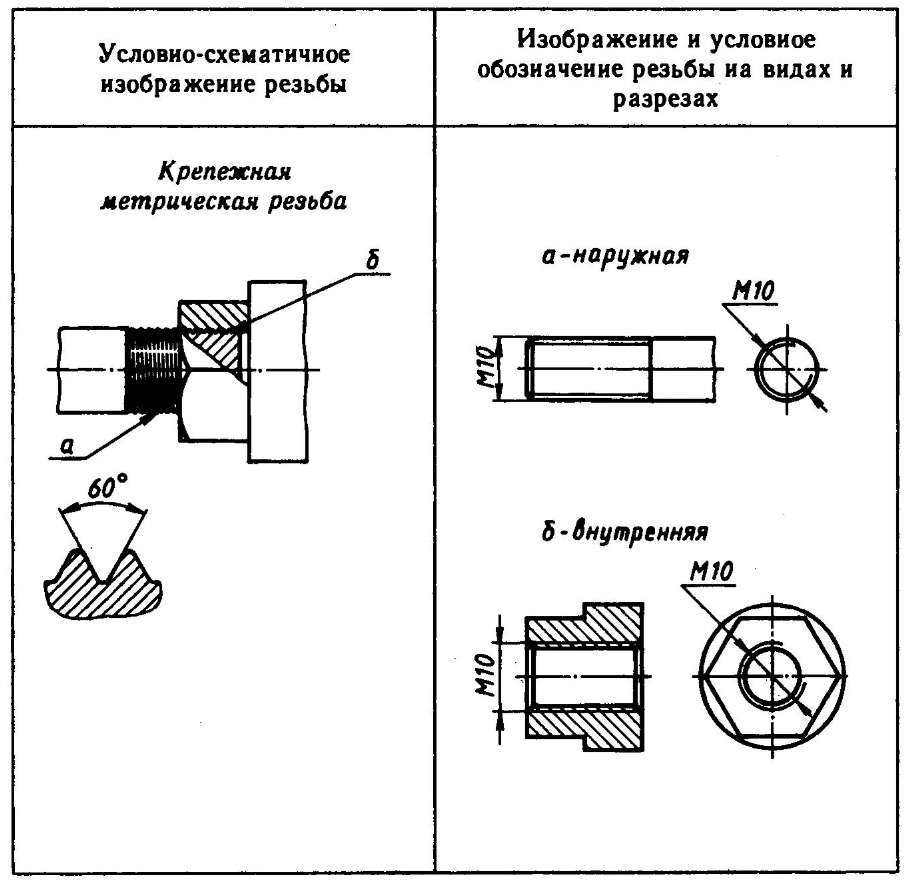

Все резьбовые соединения осуществляются с помощью резьбы.

Резьба — это поверхность, образованная при винтовом движении плоского контура по цилиндрической (конической) поверхности.

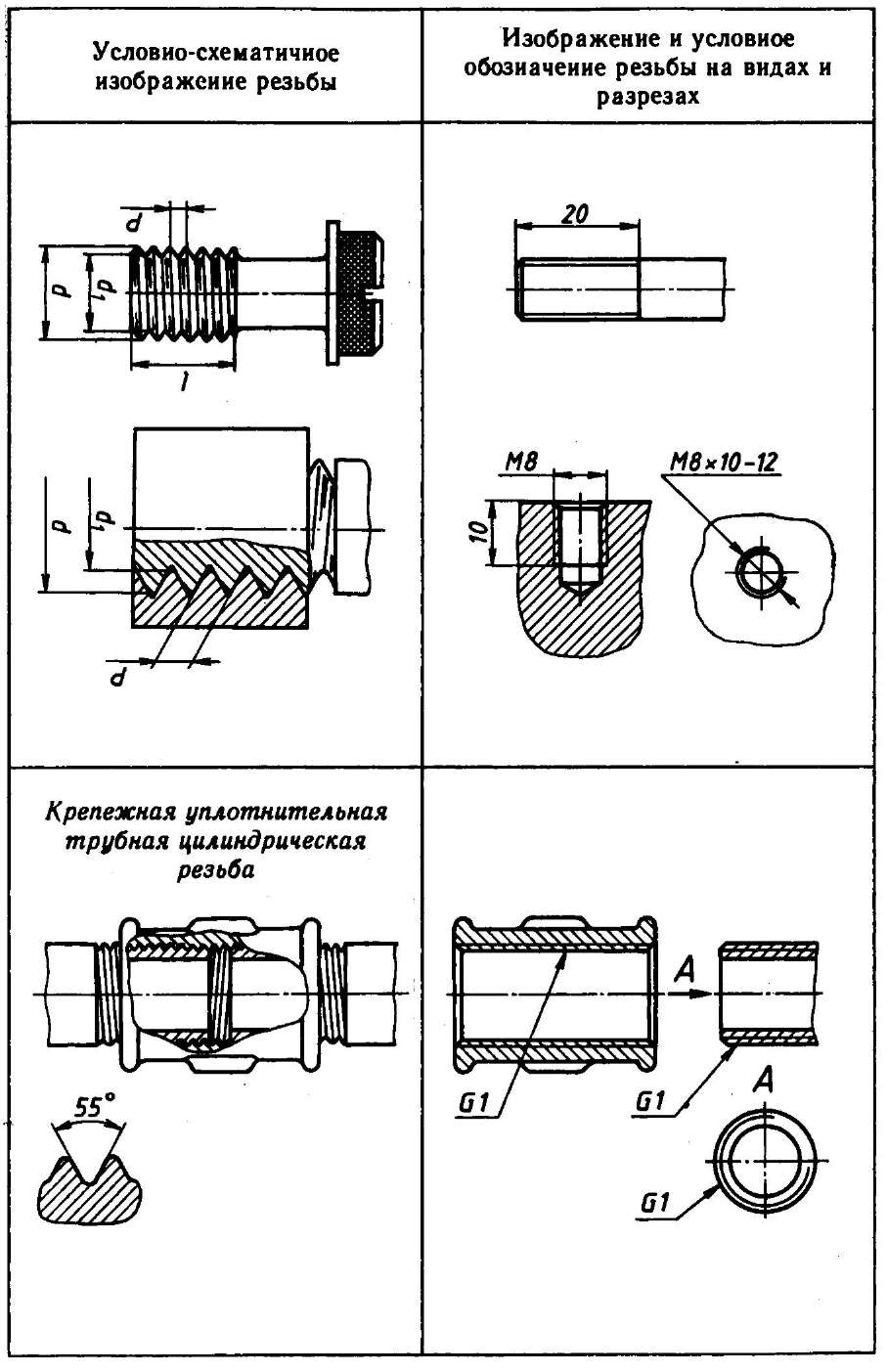

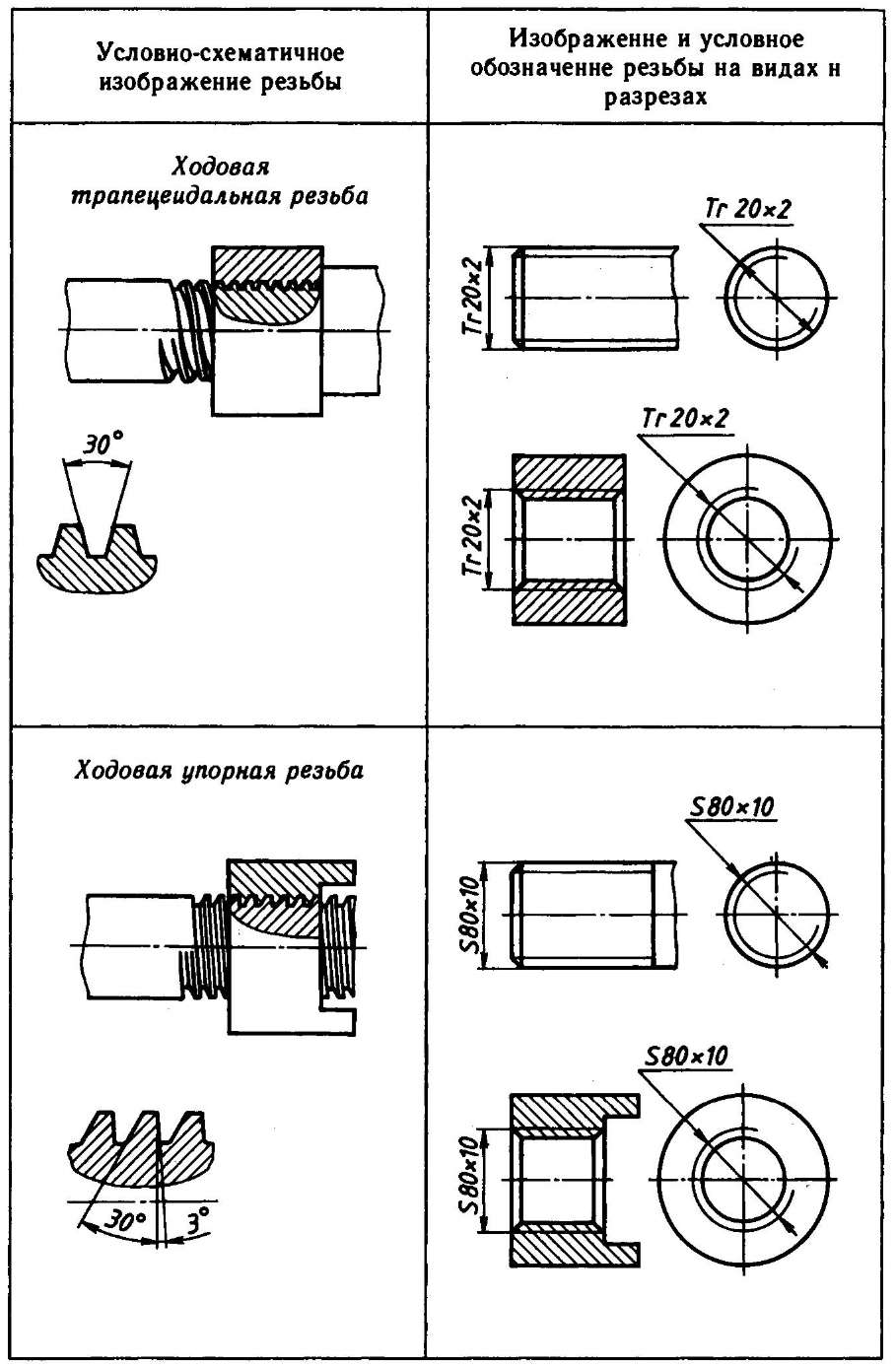

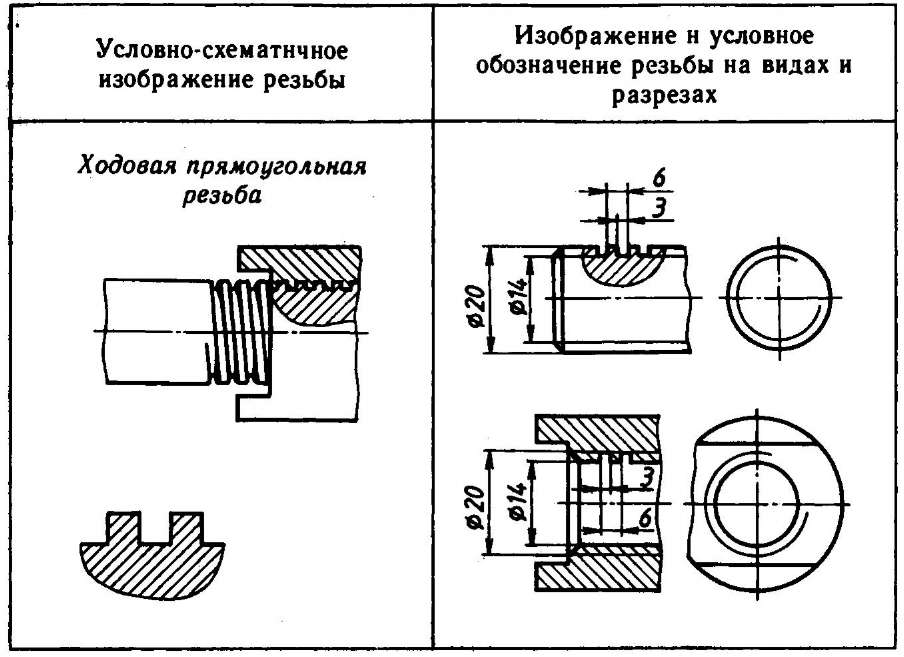

Резьбы делят на три типа в зависимости от назначения: крепежные резьбы, применяемые для свинчивания и соединения деталей с помощью крепежных изделий; крепежно-уплотинтельные резьбы, применяемые для плотных соединений труб с помощью специальных переходных деталей, называемых фитингами (муфтами); ходовые резьбы, которые служат для преобразования вращательного движения в поступательное (например, домкрат, ручной пресс, кузнечный пресс и т. д.) или, наоборот, поступательного во вращательное (например, в автоматических отвертках).

Резьба характеризуется различными параметрами, основные из которых приведены в таблице 13.

13. Изображение основных параметров резьбы на чертежах

Примечание: параметры резьбы — профиль, внутренний диаметр d1 — на чертежах не обозначаются (кроме прямоугольной резьбы); наружный диаметр d наносится после условного обозначения типа резьбы (кроме прямоугольной); шаг резьбы P проставляется после обозначения наружного диаметра резьбы для ходовых резьб и на изображении профиля прямоугольной резьбы; длина резьбы l наносится по правилам простановки размеров.

Для условного изображения резьбы на чертеже существуют определенные правила.

Наружный диаметр резьбы на стержне (на виде спереди и слева) изображают сплошной основной линией, а внутренний диаметр — сплошной тонкой. На виде слева не показывают фаску с тем, чтобы можно было условно изобразить резьбу окружностью, разомкнутой на одну четверть и проведенной сплошной тонкой линией, диаметр которой равен внутреннему диаметру резьбы. Обратите внимание на то, что один конец дуги окружности не доводится до центровой линии приблизительно на 2 мм, а другой ее конец пересекает вторую центровую линию на такую же величину.

Метрическая резьба обозначается следующим образом: вначале дается условный знак резьбы М, затем указывается размер наружного диаметра, шаг резьбы, если он мелкий (крупный шаг не обозначается). Например, запись М 20x1,5 означает, что нарезана метрическая резьба диаметром 20 мм с мелким шагом, равным 1,5 мм.

]]>Подвижные и неподвижные соединения могут быть разъемными и неразъемными.

Рис. 193. Основные виды разъемных соединений

Рис. 194. Основные виды неразъемных соединений

без разрушения деталей и соединительных элементов (рис. 193).

Разъемные соединения применяются в тех случаях, когда необходимо осуществлять разборку, настройку, ремонт изделия. Их также используют для обеспечения удобства сборочных операций.

Неразъемные соединения не подлежат разборке и могут быть разъединены только в результате разрушения соединяемых деталей либо элементов, их соединяющих (рис. 194).

Эти соединения применяются для упрощения технологии изготовления изделия или для сокращения расхода дефицитных материалов.

]]>При выпуске рабочей документации обязательно выполняются графические (чертеж детали, сборочный чертеж) и текстовые (спецификация) документы. Названные виды документов определяют состав и устройство изделия, содержат необходимые данные для изготовления, контроля, эксплуатации и ремонта.

Существуют графические документы, которые выполняют дополнительно на стадии рабочей документации по требованию заказчика с учетом особенностей самого изделия или условий производства. К ним относятся: габаритный и монтажный чертежи, электрическая и кинематическая схемы. Кроме того, дополнительно могут разрабатываться текстовые документы: ведомости (ведомости спецификаций и покупных изделий), технические условия, программа и методика испытаний, патентный формуляр, эксплуатационные и ремонтные документы.

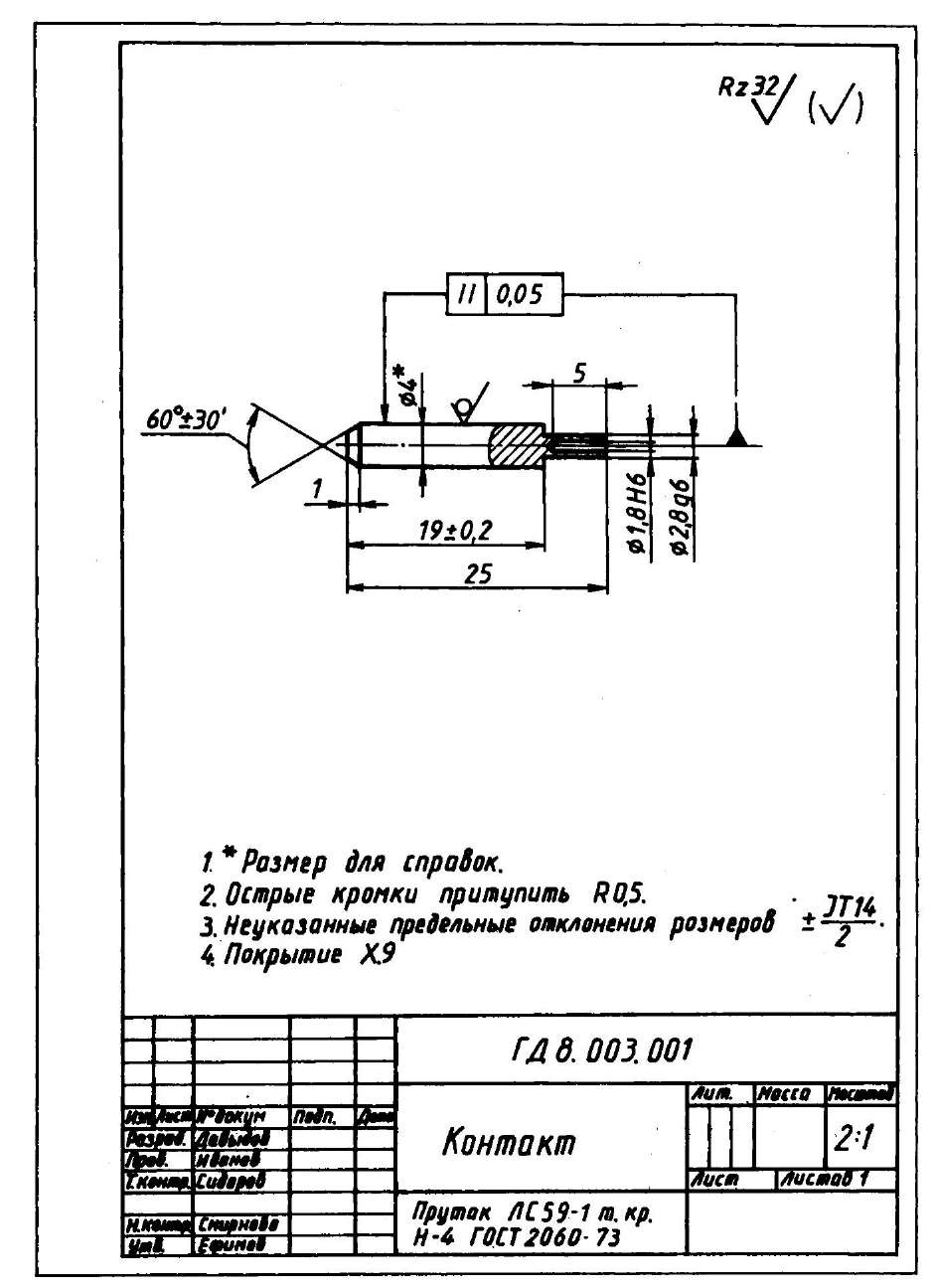

Техническая информация на чертежах представляется изображениями, условными знаками, цифрами, текстом. Рассмотрим на примере рабочего чертежа детали «Контакт» (рис. 192), как отображается техническая информация.

В основной надписи указаны название детали «Контакт», масштаб изображения (масштаб увеличения 2:1), материал, из которого изготавливается деталь (латунь ЛС 59, пруток 0 4). Рабочий чертеж детали представлен одним изображением — совмещением части главного вида с частью фронтального разреза. Условный знак диаметра дает возможность понять, что форма детали представляет собой сочетание трех цилиндров и усеченного конуса. Вид штриховки позволяет установить, что деталь выполнена из металла. Указаны размеры детали.

192. Рабочий чертеж «Контакта»

На рабочих чертежах деталей наносятся предельные отклонения от геометрической формы и расположения поверхностей, а также точность изготовления детали. На приведенном чертеже (см. рис. 192) дано только предельное отклонение от расположения поверхности знаком [II ][ 0.05] Этот знак показывает, что при изготовлении детали возможно отклонение от параллельности образующей цилиндра относительно оси в пределах 0,05 мм. На чертеже проставлены знаки точности изготовления детали: запись 0 1,8 H6 показывает, что отклонения от размера 1,8 может составлять не более +0,014 мм; 0 2,8 g 6 означает, что отклонение размера от заданной величины (2,8 мм) может находиться в пределах от 2,8 мм до 2,702 мм; длина контакта также может иметь отклонение в большую сторону на +0,2 мм и в меньшую сторону на 4),2 мм. Условныйзнак «*» над размером (0 4*) указывает, что этот размер является справочным (т. е. размер не подлежит контролю). Знак в правом верхнем углу формата "R132?(?)" показывает чистоту обработки, т.е. степень шероховатости поверхности. На чертеже детали имеется текст, расположенный над основной надписью, — это технические требования, предъявляемые к изготовлению детали. Поясним требования, которые вам незнакомы. Под номером 3 в технических требованиях указано допустимое отклонение некоторых размеров детали «Контакт». Под номером 4 приведено одно из обозначений покрытия (хромирование толщиной 0,009 мм).

Вопросы отображения технической информации на сборочных чертежах и текстовых документах (спецификация) будут рассмотрены в последующих параграфах.

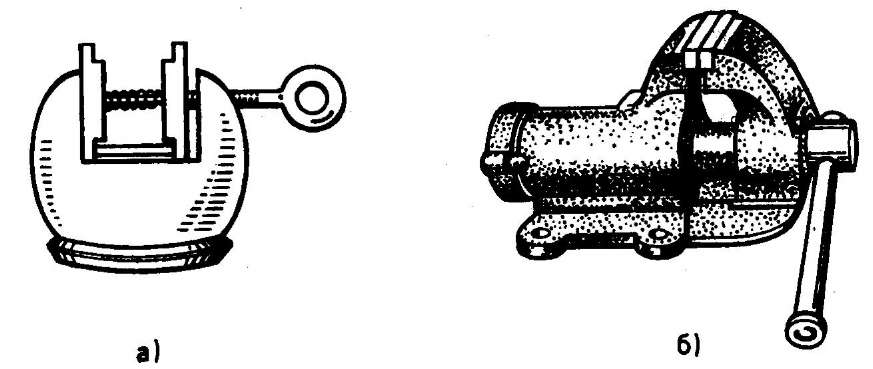

]]>Каждое изделие в процессе эксплуатации выполняет свою функцию (назначение). Например, слесарные тиски служат для неподвижного крепления заготовки детали при ее обработке. В этом состоит их функциональное назначение, которое определяет эксплуатационные требования, предъявляемые к изделию: неподвижное закрепление тисков на слесарном столе, плавное сближение губок тисков, осуществляемое за счет соответствующего шага резьбы винтового механизма, и др.

Форма изделия в большинстве случаев определяется его функциональным назначением.

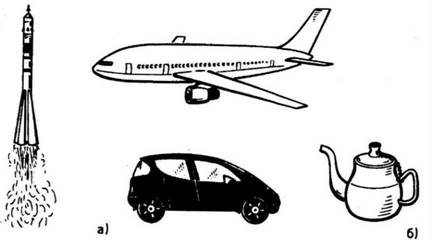

Например, носовые части ракеты и самолета имеют форму, приближающуюся к конической. Передняя часть скоростных автомобилей имеет вытянутую, обтекаемую форму (рис. 189, а). Такие формы позволяют уменьшить сопротивление воздуха и увеличить скорость движения.

Рис. 189. Форма изделий

Форма чайника обоснована его назначением — нагревать воду. Поэтому основание чайника делается большего диаметра, чем его горлышко. В этом случае увеличивается площадь нагрева и уменьшается поверхность испарения, что обеспечивает быстрое закипание воды. Носик чайника располагается выше горлышка для того, чтобы вода не выливалась при закипании (рис. 189, б).

Форма изделия обусловлена также эстетическими, эргономическими (удобство, безопасность работы) и другими требованиями.

Эргономика — отрасль науки, изучающая человека (группу людей их деятельность в условиях производства с целью совершенствования орудий, условий и процесса труда.

В процессе конструирования решаются задачи создания новых, реконструирования, усовершенствования старых машин, форма которых удовлетворяет эстетическим и эргономическим требованиям. Над разработкой красивой и эргономичной формы вместе с конструкторами работают дизайнеры (художники-конструкторы). Примером дизайнерского решения могут являться различные формы светильников, настольных ламп, мебели, легковых автомобилей, станков и т. д.

Проводимые в нашей стране и за рубежом международные выставки: Интерлегмаш, Интертяжмаш, Интероргтехника и т. д. — демонстрируют не только достижения стран-участниц в технологии изготовления изделий, но и достижения дизайнерской мысли.

Материал изделия выбирается в соответствии с функциональным назначением и условиями среды, в которой оно будет работать. При этом учитываются свойства материалов: прочность, твердость, коррозионная стойкость и др.

Например, материалом для электрических контактов служат сплавы серебра, меди, которые обладают высокой электропроводностью. Для корпуса ракеты используется титан, его сплавы, обладающие совокупностью свойств: высокая прочность, малая масса, коррозионная стойкость и жаропрочность, что является одним из условий преодоления гравитационного притяжения Земли и успешного вывода ракеты на орбиту через плотные слои атмосферы.

Размеры изделия также зависят от его функционального назначения. Например, тиски могут быть различных размеров — для слесарной обработки деталей машин применяются большие тиски, а для изготовления ювелирных изделий — тиски малых размеров (рис. 190).

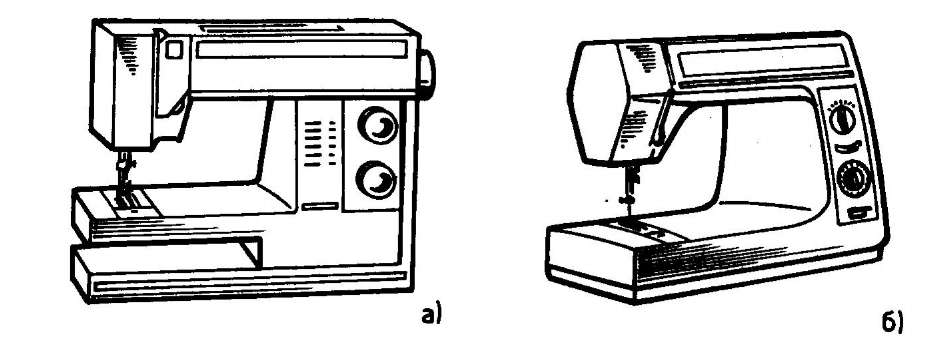

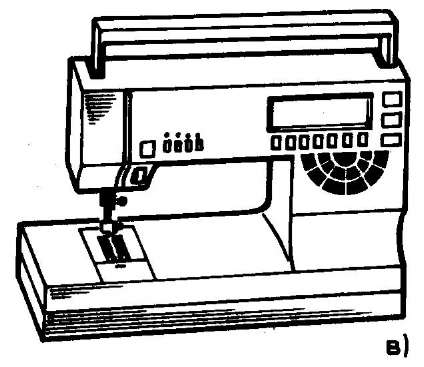

Различаются своими размерами и швейные машины. Так, для шитья изделий из кожи и пальтовой ткани применяются машины, которые имеют большие размеры, чем швейные машины для шитья изделий из легких тканей и вышивания (рис. 191).

При разработке многих машиностроительных изделий необходимо стремиться к уменьшению их размеров, что позволит снизить массу изделия, обеспечить удобство в эксплуатации и ремонте, сократить его стоимость и транспортные расходы. Таким образом обеспечивается экономичность изделия.

При конструировании изделия учитывают простоту изготовления, возможность применения современных технологических процессов, недорогих конструкционных материалов, использование унифицированных и стандартизированных деталей в изделии, что обеспечивает уменьшение его стоимости. Все перечисленное входит в понятие технологичности изделия.

Унификация — метод стандартизации, направленный на сокращение, объединение, приведение чего-либо к единообразию: к едниой форме, оптимальным типоразмерам. Уиифнкации подлежит режущий инструмент, швейные иглы для различного типа машин, цоколи электроламп, электрические розетки и штепсели, крепежные детали и т. д.

Рис. 190. Тиски: а — ювелирные; б — слесарные

Рис. 191. Швейные машины: а — для пошива изделий из толстых тканей и кожи;

б — для пошива изделий из тонких тканей; в - для вышивания

Стандартизация — установление и применение правил с целью упорядочения деятельности в определенной области. Это установление единых научно-технических терминов, обозначений и единиц измерений. Стандарты устанавливаются на все виды массовой и серийной продукции. Они предусматривают как виды, марки и размеры изделий, так и методы испытаний на прочность, долговечность, правила упаковки, хранения и транспортировки.

Каждому изделию предъявляют технические требования, которые указывают на чертежах. Например, на чертеже детали указывают вид термической обработки (закалку, отпуск), вид покрытия (красками, лаками, химическими покрытиями) и т. д.

На сборочных чертежах в технических требованиях может указываться порядок сборки, вид стопорения (предотвращения от самоотвинчивания) резьбовых соединений.

К изделиям предъявляются эксплуатационные требования: простота управления, прочность, точность изготовления, соответствие гарантийному сроку эксплуатации, безопасность работы, экономичность.

Часть этих требований оговаривается в паспорте изделия. Например, выписка из паспорта на фотоаппарат «Салют». «Для предотвращения возможных поломок:

- При взводе затвора заводную головку камеры повернуть полностью до упора.

- Перед спуском затвора вынуть заслонку кассеты. Невыполнение этих условий приведет к тому, что при нажиме на спусковую кнопку затвор не сработает.

- Кассету снимать и надевать только при задвинутой до конца заслонке.

- Объектив снимать и надевать при полностью открытой диафрагме. Без необходимости снимать объектив не рекомендуется».

Сборочная единица может состоять из деталей общего назначения, специальных и стандартных деталей.

Детали, входящие в состав самых различных машин и выполняющие одну и ту же функцию, называются деталями общего назначения. Приведем несколько примеров: зубчатые колеса, шкивы, втулки имеют общее функциональное назначение (передают движение с одного вала на другой), поэтому они относятся к деталям общего назначения.

Детали, встречающиеся только в отдельных машинах, называются специальными. Например, шпиндель металлорежущих станков, лапка швейных машин.

Специальные детали могут одновременно являться оригинальными. Чаще всего к оригинальным деталям относятся детали, входящие в состав сборочных единиц — изделий бытовой техники (абажуры настольных ламп, их основания, детали настенных светильников, ручки и крышки чайников, корпуса настенных и наручных часов, звенья браслетов), а также кузова современных легковых автомобилей и т. д.

К стандартным изделиям, входящим в сборочную единицу, относятся крепежные детали (болты, винты, гайки, шайбы, шпильки, шпонки), подшипники и т. д.

]]>