Общие сведения |

|

Наука о металлах позволила создать современные материалы, которые дали возможность построить самые совершенные машины, освоить космическое пространство и т. д. В машиностроении чистые металлы почти не применяют, а используют их сплавы. Металлы и сплавы подразделяют на черные (железо и сплавы железо — углерод) и цветные (медь, алюминий, цинк, свинец, олово и др.). При внимательном рассмотрении таблицы Менделеева можно заметить, что три четверти ее химических элементов, из которых состоят все вещества в природе, составляют металлы. А вот таких хорошо известных металлов, как чугун и сталь, бронза и латунь, в таблице Менделеева нет. Вам известно из школьного курса, что они представляют собой металлические сплавы. Основные элементы чугуна и стали — железо и углерод. Сплавы применяются в машиностроении также потому, что чистые металлы получить значительно труднее, кроме того, сплавы обладают более лучшими специальными качествами, чем чистые металлы. Известно, что сталь прочнее железа, латунь и бронза прочнее меди, а алюминиевые сплавы прочнее чистого алюминия. Большинство металлов и сплавов обладают способностью, не разрушаясь, изменять свою форму под воздействием внешних сил, т. е. пластичны. Металлов — десятки, сплавов — десятки тысяч. Каждый год, каждый месяц создаются все новые и новые сплавы, а многие старые сплавы постепенно перестают применяться, заменяются новыми. Чтобы разобраться в этом огромном количестве сплавов, их прежде всего нужно классифицировать. Единой классификации металлов и сплавов нет, потому что классифицировать их можно по разным признакам. Наиболее проста и очевидна классификация по основному компоненту:

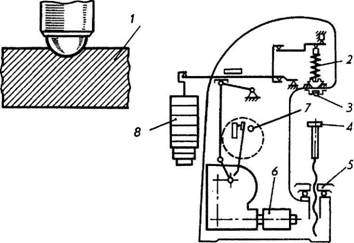

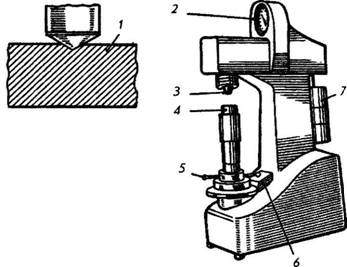

Таких групп может быть столько, сколько существует простых металлов. Железо и железоуглеродистые сплавы (стали и чугуны) часто называют черными металлами, отрасль металлургии, которая занимается получением чугуна и стали, называют черной металлургией. К черным металлам относят также хром и марганец, поскольку эти металлы чаще всего и к тому же в огромных количествах применяются в черной металлургии в качестве добавок к сталям и чугунам: хром — в качестве реагирующего элемента, а марганец — в качестве легирующего и раскислителя. Все остальные металлы и их сплавы относятся к цветным металлам, отрасль металлургии, занимающаяся их получением, называется цветной металлургией. Металлы и сплавы можно классифицировать по назначению: конструкционные металлы и сплавы; инструментальные сплавы. Из конструкционных металлов и сплавов изготовляют детали машин, механизмов и приборов: станины, валы, пружины, шестерни, шатуны, рычаги, храповики, сердечники трансформаторов, обмотки электрических машин и многие другие детали. Иногда конструктивные металлы и сплавы называют также машиностроительными. Из инструментальных сплавов изготавливают различные инструменты: резцы, фрезы, метчики, сверла, молотки, а также штампы и измерительные инструменты (калибры и скобы). Металлы и сплавы можно классифицировать по технологии получения заготовок: простые металлы и сплавы более пригодны для ковки и прокатки. Такие металлы и сплавы называются деформируемыми. Основное технологическое свойство деформируемых сплавов — высокая пластичность. Из числа деформируемых сплавов можно назвать стали, латуни, некоторые бронзы, дуралюмины. Другие сплавы более пригодны для изготовления из них фасонных отливок. Это — литейные сплавы. Основное технологическое свойство литейных сплавов — высокие литейные свойства: высокая жидкотекучесть, небольшая линейная и объемная усадка. Типично литейные сплавы: чугуны, силумины, оловянная бронза. Есть много сплавов, которые одновременно относятся к деформируемым и литейным. Таковы многие латуни, бронзы и некоторые стали. Каждый сплав состоит из нескольких элементов. Все элементы, находящиеся в сплаве, можно разделить на нужные и ненужные. Нужные элементы — это те, которые непременно должны быть в сплаве и без которых сплав не имеет необходимых свойств. Такие элементы принято называть компонентами. Остальные или ненужные элементы называют примесями. Компоненты целенаправленно вводят в сплав, а примеси в большинстве случаев попадают как крайне нежелательные элементы, являясь неизбежными спутниками исходных шихтовых (смесь сырых материалов) металлов, топлива, кирпичной футеровки (внутренняя защитная облицовка) металлургических печей и т. д. Механические свойства металлов и сплавов характеризуют возможность их практического использования в конкретной конструкции. Деформация — изменение размеров и формы металла под воздействием сил. Деформации бывают упругие и пластические. Упругая деформация, которая исчезает после устранения силы, вызвавшей ее. Пластическая — отличается тем, что она сохраняется после устранения силы вызвавшей ее. Напряжение — нормальная сила, отнесенная к единице площади поперечного сечения изделия, МПа (кгс/мм2). Прочность материала — сопротивляемость его пластической деформации и разрушению. Предел прочности при растяжении — максимальное напряжение, которое выдерживает образец при испытаниях на разрыв. Предел текучести — наименьшее напряжение, при котором растягиваемый образец деформируется без заметного увеличения нагрузки. Предел текучести обычно составляет 40...85% от предела прочности на разрыв и чаще, чем последний используется при расчетах изделий на прочность. Предел прочности при изгибе — максимальное напряжение, определяемое изгибом на прессе образца. Пластичность — способность материала пластически деформироваться без разрушения. Ударная вязкость — способность материалов выдерживать ударные нагрузки без разрушения. Твердость — способность материалов сопротивляться вдавливанию в них твердых тел. Твердость по Бринелю НВ определяют вдавливанием стального закаленного шарика диаметром 2,5... 10 мм под нагрузкой 187,5...3000 кг на приборе, где цифрами обозначены: 1 — испытуемый образец, 2 — шпиндель, 3 — шариковый наконечник, 4 — стол для установки образца, 5 — маховик для поднятия стола, 6 — привод, 7 — пусковая кнопка и 8 — съемные грузы (рис. 9). Твердость по Роквеллу HRC определяют вдавливанием алмазного конуса в испытуемый материал под нагрузкой в 150 кг на приборе, где 1 — испытуемый образец, 2 — индикатор, показывающий число твердости, 3 — наконечник с алмазным конусом, 4 — стол для установки образца, 5 — маховик для поднятия стола, 6 — клавиша включения привода механизма нагрузки и 7 — груз (рис. 10).

Рис. 9

Рис. 10 Износостойкость — способность материалов сопротивляться разрушению под воздействием внешнего трения. Большое значение в современном машиностроении имеют и неметаллические конструкционные материалы. Так, синтетические материалы широко используются в строительстве, электротехнике, машино- и приборостроении, в том числе автомобиле- и самолетостроении. Нельзя сказать, что развитие промышленности синтетических материалов уже закончилось. За ними будущее, так как природа таит в себе колос сальные запасы сырья для их производства. Любопытно отметить, что за истекшие 30 лет производство синтетических материалов в мировом масштабе выросло более чем в 80 раз и в настоящее время превышает объем производства всех известных металлов. |