Металлы |

|

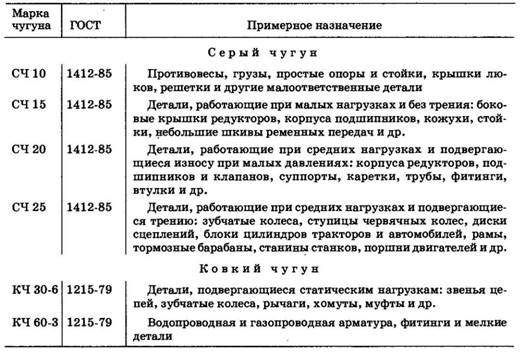

Черные металлы. Наибольшее распространение в машиностроении получили черные металлы — чугун и сталь. Чугун. Содержание углерода в чугуне составляет более 2%. Кроме железа и углерода, в состав чугуна входят примеси: кремний, марганец, сера и фосфор. Последние два из них вредные. Чугуны могут быть белыми, серыми, ковкими и высокопрочными, антифрикционными и легированными. Серые чугуны имеют повышенное содержание кремния. Углерод, в отличие от белого чугуна, находится в них в свободном состоянии в виде чешуек графита. Серые чугуны являются основным материалом для производства чугунных отливок. Сплавы, из которых изготовляют отливки, должны обладать хорошими литейными свойствами: жидкотекучестью, незначительной усадкой*, однородностью структуры, отсутствием неметаллических включений и т. д. Чтобы улучшить механическое свойство серого чугуна, был найден способ воздействия на графит в тот момент, когда он только образуется в жидком чугуне. Способ этот называется модифицированием. Он заключается в том, что за несколько минут до заливки в форму в ковш вводят примерно 1% модификатора, например, ферросилиция с алюминием. Легирование, т. е. добавление хрома, марганца, никеля или молибдена, повышает прочность3 серого чугуна. Основные марки серых чугунов, применяемых в машиностроении приведены в табл. 1. Белый чугун получается при быстром охлаждении во время заливки металла в форму. Он имеет уменьшенное содержание кремния или повышенное содержание марганца, тверд и хрупок. Используется в основном для передела в сталь. Ковкий чугун** получается при длительном отжиге белого чугуна. В изломе такой чугун имеет серебристо-белый цвет. Он очень хрупок и обладает такой твердостью, которая совершенно исключает механическую обработку. Чтобы изменить структуру ковкого чугуна, его модифицируют. Модифицированный чугун имеет значительно большую прочность, чем обычный серый чугун. По прочности он приближается к некоторым маркам стали, но хрупкость его остается прежней. Чтобы повысить прочность чугуна и одновременно улучшить его вязкость5, производят модифицирование металлом магнием. Такой чугун называют высокопрочным. Примерное назначение некоторых марок чугуна, применяемых для изготовления деталей Табл. 1

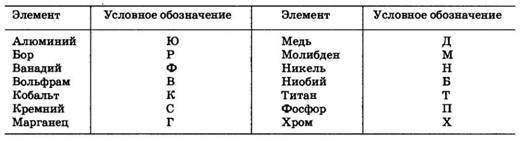

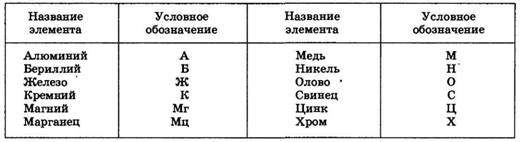

Высокопрочный чугун марок 35...100 по ГОСТ 7293-85 применяют для ответственных деталей и сложной конфигурации (коленчатые валы, корпуса насосов, поршневые кольца и т. п.). Ковкий чугун по ГОСТ 1215-79 выпускают двух классов: — ферритного — Ф марок КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12; — перлитного — П марок КЧ 45-7; КЧ 35-5; КЧ 55-4; КЧ 60-3; КЧ 65-3; КЧ 70-2. Первые применяют для деталей, не работающих на истирание (рычаги, вилки, крестовины, фланцы и т. п.), вторые — для трущихся деталей (коленчатые и кулачковые валы, кулачки, муфты, тормозные барабаны и т. д.). Пример. Обозначение серого чугуна СЧ 15 ГОСТ 1412-85, где: СЧ — условное обозначение серого чугуна; 15 — цифровое обозначение временного сопротивления МПа.10-1, Пример. Обозначение высокопрочного чугуна ВЧ 50 ГОСТ 7293-85, где: ВЧ — условное обозначение высокопрочного чугуна; 50 — цифровое обозначение временного сопротивления МПа.10-1. Пример. Обозначение отливки из ковкого чугуна ферритного класса КЧ 30-6-Ф ГОСТ 1215-79, где: КЧ — условное обозначение ковкого чугуна; 30 — цифровое обозначение временного сопротивления разрыву МПа(кгс/мм2); 6 — относительное удлинение; Ф — указание на ферритный класс. Пример. Обозначение отливки из ковкого чугуна перлитного класса КЧ 60-3-П ГОСТ 1215-79, где: КЧ — условное обозначение ковкого чугуна; 60 — цифровое обозначение временного сопротивления разрыву МПа(кгс/мм2); 3 — относительное удлинение; П — указание на перлитный класс. Примечание. В обозначении чугуна определение «серый», «ковкий», «высокопрочный» не пишут. Сталь. Сталь сплав железа с углеродом (до 2%), содержащий в меньших размерах, чем в других сплавах, такие элементы, как кремний, марганец, сера, фосфор и др. Сталь — самый распространенный материал в машиностроении. В отличие от чугуна она обладает ковкостью1, большой прочностью, твердостью, вязкостью, хорошо обрабатывается резанием и хорошо сваривается. Стали подразделяются по химическому составу на углеродистые и легированные. В углеродистой стали важным компонентом является углерод. Он больше остальных компонентов влияет на физико-механические свойства сплава, Примеси (кремний, фосфор и сера) — постоянные спутники в процессе выплавки стали, попадают в нее из руд. Легированная сталь, кроме обычных примесей (кремния, марганца, серы и фосфора), содержит ряд легирующих элементов. Их специально вводят в сталь в момент плавки для получения определенных заданных свойств. К ним относятся: никель, хром, вольфрам, молибден, титан, ванадий, алюминий, медь и кобальт. Легирующие элементы, входящие в состав стали, определяют ее название, например никелевая, хромомарганцевистая, хромоникелевая и т. д. Легирующие элементы изменяют как механические, так и физические свойства стали. Так, например, хром увеличивает прочность, твердость и износостойкость стали, но снижает ее пластичность2; никель повышает прочность, твердость и сопротивление коррозии; вольфрам повышает твердость. Однако при выборе легированных сталей надо иметь в виду и экономические соображения. Известно, что марганец, кремний и хром удорожают сталь незначительно, а никель повышает ее стоимость заметно. При добавлении кобальта, вольфрама и молибдена сталь становится дорогой. В стандарте на легированные стали приняты буквенные обозначения, приведенные в табл. 2. Табл. 2

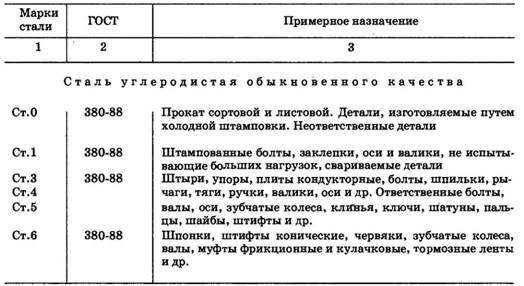

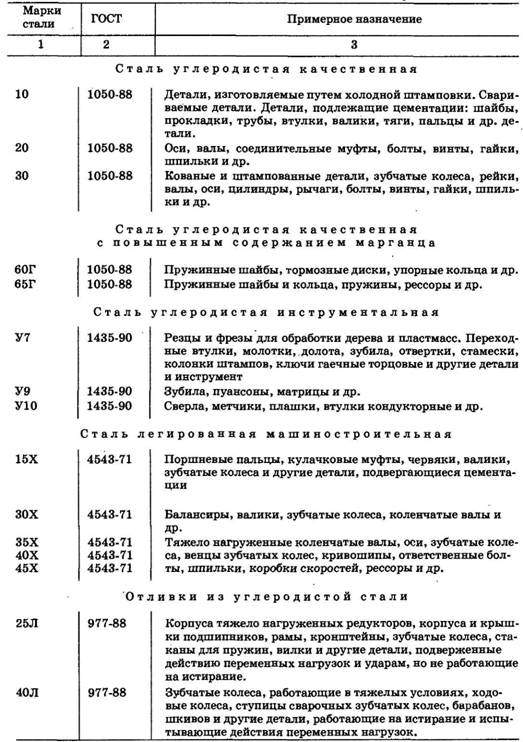

По применению стали могут быть конструкционные и инструментальные. Конструкционные стали служат для изготовления различных инженерных конструкций, деталей машин, станков и многих других изделий. В этих сталях должны сочетаться прочность, пластичность и вязкость. Конструкционные стали обладают также хорошими литейными свойствами, свариваемостью, обрабатываемостью и т. п. Углеродистые конструкционные стали бывают обыкновенного качества и качественные. Стали углеродистые обыкновенного качества подразделяются на группы А (поставляемую по механическим свойствам), Б (поставляемую по химическому составу) и В (поставляемую по механйческим свойствам с дополнительными требованиями по химическому составу). В зависимости от способа выплавки стали марок Б и В дополнительно маркируются. Примерное назначение некоторых марок стали, применяемых для изготовления деталей, приведено в табл. 3. Таблица 3 Примерное назначение некоторых марок стали, применяемых для изготовления

Примечание. В графе «Примерное назначение» можно встретить перечень деталей одного названия, например болты, валики, оси и др. Это значит, что одинаковые по своему названию детали могут иметь разное назначение, режим работы, марку. Сталь группы А маркируется буквами Ст и цифрами (от Ст.О до Ст.6). Сталь группы Б маркируется буквами М, К, Б (мартеновская, конверторная, бессемеровская): МСт1, МСт2, МСтЗ и т. д. Сталь группы В изготовляется мартеновским способом и маркируется буквой В и цифрой: ВСт2, ВСтЗ. Цифра в марке стали означает содержание углерода. Чем больше цифра, тем прочнее и тверже сталь с соответствующим снижением пластичности и вязкости. Сталь углеродистая качественная конструкционная выпускается по ГОСТ 1050-88 следующих марок: 10, 15, 20 и др. Если в обозначении марки стали рядом с числом стоит буква Г (например, 65Г), значит, в стали есть марганец. Инструментальная сталь служит для изготовления режущего, мерительного, бурового и прочего инструмента (см. табл. 3). Высокоуглеродистая инструментальная сталь маркируется по содержанию углерода в десятых долях процента: У7, У8, У9, У10, У11, У12, У13. Буква У указывает, что сталь углеродистая. Пример. Обозначение высококачественной хромокремнемарганцовистой стали: 35ХГСА ГОСТ 4543-71, где: 35 — среднее содержание углерода (0,35%); X — хром; Г — марганец; С — кремний; А — указание на высококачественную сталь. Инструментальные и иные стали, содержащие минимальное количество фосфора и серы, отмечают буквой А: У8А...У13А. Сталь легированная конструкционная в зависимости от химического состава и механических свойств подразделяется на качественную (15Х, 20Х, ЗОХ, 35Х, 40Х, 15ХФ, 18ХГ, 40ХН, 15Н2М, 15ХМ) и высококачественную (38ХА, 12ХНЗА, 20ХНЗА, 40ХФА, 35ХГСА и др.). Цифры перед буквами указывают среднее содержание углерода в стали в сотых долях процента. Цифры после букв — примерное процентное содержание соответствующего легирующего элемента в целых единицах. Если цифры нет, значит содержание легирующего элемента равно примерно 1% и менее 2%. Марки высококачественной стали имеют в конце обозначения букву А. Высококачественная сталь отличается от качественной меньшим содержанием углерода, вредных посторонних примесей и более повышенными механическими свойствами. При чтении обозначения материалов в основной надписи чертежа могут встретиться стали и сплавы с особыми физическими и химическими свойствами. К этим сталям и сплавам могут быть отнесены следующие:

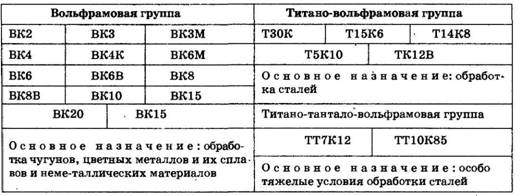

Твердые сплавы. В современном производстве твердые сплавы находят большое применение в металлообрабатывающей, горной и других отраслях промышленности. Режущие свойства инструментов, изготовленного из твердого сплава, нарушаются лишь при температуре 1000 °С. Таким образом, режущий инструмент, оснащенный пластинками из твердого сплава, может работать в несколько раз производительнее, чем такой же инструмент из быстрорежущей стали. Твердые сплавы делятся на группы: вольфрамовая, титано-фольфрамовая и титано-тантало-вольфрамовая. Некоторые марки твердых сплавов приведены в табл. 4. Таблица 4 Некоторые марки твердых сплавов

Пример. Обозначение твердого сплава из титана ВК2 ГОСТ 3882-74, где: В — указание на содержание карбида вольфрама; К — кобальт; 2 — процентное содержание кобальта (остальные 98% — карбид вольфрама). Пример. Обозначение твердого сплава из титана Т15К6 ГОСТ 3882-74, где: Т — условное обозначение титана; 15 — процентное содержание карбидов титана (остальные 79% составляет карбид вольфрама); К — кобальт; 6 — процентное содержание кобальта (6%). Всероссийский научно-исследовательский институт твердых сплавов (ВНИИТС) разработал ряд сплавов, которые по многим показателям превосходят существующие. Один из них предназначен для обработки углеродистых и легированных сталей. Сплав в 1,05...1,2 раза прочнее сплава Т15К6, а по износостойкости превосходит его в 1,86...2,2 раза. Для обработки легированных и модифицированных чугунов предназначен сплав, примерно в 2 раза" превосходящий по износостойкости сплав марки ВК6М и в 1,4...1,8 раза прочнее его. Титан — один из самых «молодых» металлов. Титановые сплавы вдвое прочнее и легче самой высококачественной стали. При температуре 500°С они остаются более прочными, чем, например, нержавеющая сталь при комнатной температуре. Известно, что наружная оболочка самолета при скорости полета свыше 2000 км нагревается до температур, при которых алюминиевые сплавы теряют свою прочность. В связи с этим в сверхзвуковых самолетах применяют титановые сплавы. Кроме прочности и легкости, титан обладает исключительной коррозийной стойкостью в самой «агрессивной» среде, т. е, в среде, содержащей вредные газы, растворы солей, кислот и щелочей, способствующих быстрому разрушению металлов и сплавов. Если другие металлы быстро окисляются, ржавеют, то титан надежно противостоит кислотам, солям и щелочам. Отсюда ясно, какую роль способен сыграть такой металл в бурно развивающейся химической промышленности. Цветные металлы и их сплавы. Область применения цветных металлов в современном машиностроении огромна. Объясняется это тем, что некоторые их свойства лучше соответствующих свойств сталей и чугунов. К цветным металлам относятся: алюминий, медь, цинк, олово, свинец, никель, кобальт и др. Их условное обозначение приведено в табл. 5. Применяют цветные металлы главным образом в виде сплавов. Наиболее широкое распространение в машиностроении получили сплавы алюминия и меди. Таблица 5 Условное обозначение элементов при маркировке цветных металлов

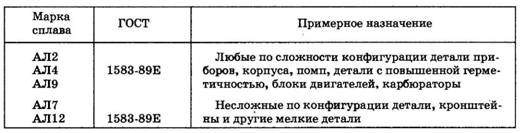

Алюминий и алюминиевые сплавы. Алюминий после кислорода и кремния самый распространенный в природе элемент. Он имеет серебристо-белый цвет, пластичен, обладает высокими антикоррозийными свойствами и хорошей электропроводностью. Алюминий прекрасно прокатывается, штампуется и куется. Он в три раза легче чугуна и стали. В чистом виде в природе не встречается, однако с другими элементами он образует около 250 соединений. Сплавы алюминия силумин и дуралюмин получили очень широкое распространение. Силумины — это литейные сплавы алюминия с кремнием, магнием и медью. Дуралюмины — это пластические сплавы алюминия с медью, магнием, марганцем, кремнием и железом. Алюминиевые сплавы нашли широкое применение в авиационной, автомобильной, тракторной промышленности, в приборостроении, а также при изготовлении предметов широкого потребления. В последнее время не осталось почти ни одной отрасли промышленности, где можно обойтись без алюминия и его сплавов. В табл. 6 приведены примеры применения алюминиевых сплавов. Пример. Обозначение алюминиевого сплава АЛ4 ГОСТ 1583-89Е, где: А — условное обозначение алюминия; Л — литейный сплав; 4 — порядковый номер сплава. Таблица 6 Примерное назначение некоторых марок алюминиевых сплавов, применяемых для изготовления деталей

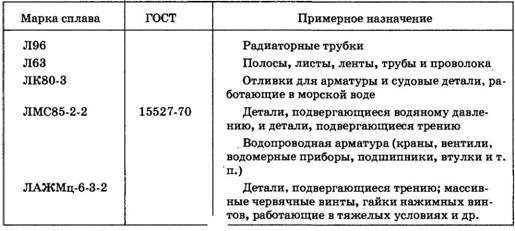

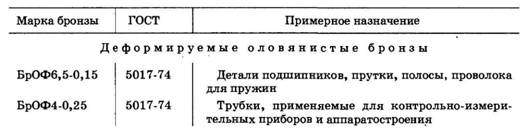

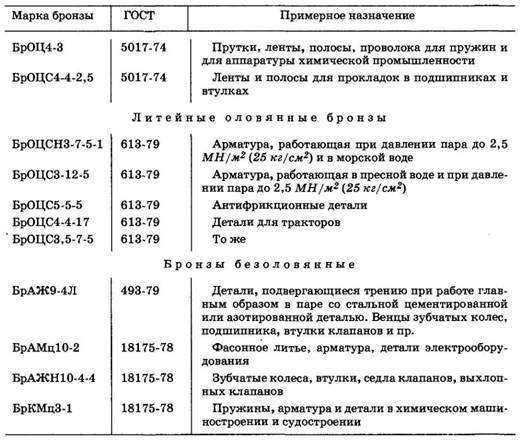

Медь и медные сплавы. Медь тяжелее чугуна и стали. Она обладает высокой пластичностью, электропроводностью, антикоррозийностью. Ее применяют для изготовления токопроводящих деталей, проводов. В промышленности весьма широкое применение нашли сплавы меди с цинком, оловом, алюминием, кремнием и другими элементами. Латуни. Латуни — это сплавы меди с цинком. Процентное содержание цинка в латуни колеблется от 3% (Л96) до 43% (ЛС59-1). Латунь очень прочный и пластичный материал, а также более дешевый, чем медь. Пример. Обозначение латуни Л63 ГОСТ 15527-70, где: Л — условное обозначение латуни; 63 — процентное содержание меди (63%), остальное — цинк и примеси (37%). Латуни разделяются на обрабатываемые давлением и литейные. В табл. 7 приведены примеры использования латуней при изготовлении различных изделий. Бронзы. Различают оловянные бронзы, где преобладающим легирующим компонентом является олово, и безоловянные бронзы, представляющие собой медные сплавы, легированные другими компонентами. Оловянные бронзы обладают хорошими механическими и литейными свойствами, а также высокой антикоррозийностью. Так как олово — дорогой металл и дефицитный, то в настоящее время широко применяют безоловянные бронзы. Некоторые из них по своим механическим и антикоррозионным свойствам выше оловянных. Таковы, например, алюминиевые бронзы. Примерное назначение некоторых марок латуни, применяемых для изготовления деталей

Хорошими литейными и антифрикционными свойствами обладают сложные алюминиевые бронзы. Легирующими компонентами в них, кроме алюминия, являются: железо, никель, марганец, а в некоторых сплавах — свинец. Пример. Обозначение оловянной бронзы БрОЦСНЗ-7-5-1 ГОСТ 613-79, где: Бр — условное обозначение бронзы; ОЦСН — буквенное обозначение элементов; 3-7-5-1 — содержание этих элементов в процентах (3% — олова, 7% — цинка, 5% — свинца, 1% — никеля), а остальное — медь (84%). Пример. Обозначение безоловянной бронзы БрАЖН10-4-4 ГОСТ 18175-78, где: Бр — условное обозначение бронзы; АЖН — буквенное обозначение элементов; 10-4-4 — содержание этих элементов в процентах (10% — алюминия, 4% — железа, 4% — никеля), а остальное — медь и примеси (82%). В табл. 8 приведены некоторые марки бронз, применяемых при изготовлении различных деталей. Таблица 8 Примерное назначение некоторых марок бронз, применяемых для изготовления деталей

Олово — мягкий металл серебристо-белого цвета. Благодаря устойчивости олова по отношению к действию воздуха, воды, слабых кислот и неядовитости его солей изделия из него находят различное применение в промышленности и быту. Большое количество олова идет на лужение жести и медных изделий. Олово входит в состав антифрикционных сплавов, бронз, припоев. Цинк — тяжелый металл синевато-серого цвета с сильным металлическим блеском, хрупкий при обычной температуре. В промышленности используют главным образом сплавы цинка, например, латуни. Большое количество цинка расходуется на цинкование железа. В красочной промышленности цинк и его производные используются для изготовления белил и литопона***. Окись цинка употребляется в резино- *вой, стекольной, керамической и других производствах. Свинец — металл синевато-серого цвета с сильным блеском в свежем разрезе. Свинец очень мягкий, пластичный, легкоплавкий металл. Он сравнительно плохой проводник тепла и электричества. В промышленности свинец находит применение в производстве аккумуляторов, кабеля и др. Он используется в качестве составного компонента во многих сплавах. Большое применение свинец имеет в химической промышленности, например при изготовлении специальной химической посуды. Баббиты — антифрикционные сплавы на свинцовой, оловянной, медной, алюминиевой и цинковой основах. Баббиты главным образом применяют для заливки подшипников электродвигателей, турбин, насосов, станков. Они обладают низким коэффициентом трения, пластичностью и хорошей прирабатываемостью. Баббиты маркируют буквой Б с числом, указывающим процентное содержание в сплаве олова, либо с буквой, характеризующей основной компонент сплава (Н — никель, К — кальций и др.). Например, оловянные баббиты с наиболее высокими антифрикционными свойствами имеют марку Б83. Это означает, что в них содержится 83% олова, а остальное — сурьма (11%) и медь (6%). Так как все баббиты содержат в том или ином количестве сурьму и медь, то в марке материала их принято не указывать.

* Незначительная усадка — минимальное изменение объема при переходе из расплавленного состояния в твердое. ** Название "ковкий" чугун неверное: его ковать нельзя. Это название не соответствует своему назначению, оно устарело, но по традиции употребляется и по сей день. ** Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением без признаков разрушения. *** Литопон — белый минеральный пигмент, применяется в малярных красках, для окраски лино леума и в резиновой промышленности. |