Общие сведения |

|

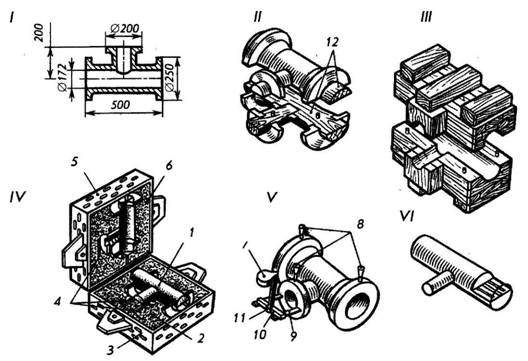

Литье — технологический процесс получения изделий в литейном производстве, основанный на заполнении жидким металлом формы, полость которой по своим очертаниям и размерам соответствует размерам и форме будущей детали (отливки). Отливки, как правило, являются заготовками, которые затем подвергаются обработке для получения требуемой геометрической формы, размеров и т. д. Появление прогрессивных форм литья позволяет получать готовые изделия без дальнейшей обработки. Роль литейного производства в современном машиностроении огромна, так как отливки составляют из общего количества деталей машин, изготовляемых другими методами, примерно 60%. Это объясняется тем, что методом литья можно получить отливки самой разнообразной конфигурации, различные по массе и размерам и, что очень важно, с небольшими припусками на механическую обработку. Литьем изготовляют ответственные детали машин: поршни, блоки цилиндров, рамы экскаваторов, коленчатые валы автомобилей и многое другое, Метод литья позволяет широко использовать в машиностроении дешевый чугун, а также и другие литейные сплавы. Есть у этого метода и свои недостатки. Литые заготовки, например, отличаются пониженной плотностью, неоднородностью химического состава крупнокристаллическим строением и т. д. Исправляют эти недостатки термической обработкой (см. гл. VI). Чтобы получить более или менее ясное представление о процессе изготовления отливки V, рассмотрим схему технологического процесса (рис. 53). Имея чертеж детали (рис. 53. I), технолог-литейщик разрабатывает чертеж модели (рис. 53, II) и стержневого ящика (рис. 53. III). При этом обязательно учитывает припуск На механическую обработку и усадку сплава при его остывании. Для получения опорных поверхностей, для установки стержней на моделях выполняют стержневые знаки 12. По стержневому ящику формуют стержень. Он в основном предназначен для образования в отливке внутренней полости. Модели и стержневые ящики обычно изготовляют из дерева, а при крупносерийном производстве из металла. Заливают форму расплавленным металлом с помощью литниковой системы, которая представляет собой опоки 3 и 5 совокупность каналов, по которым расплавленный металл поступает в полость приготовленной формы. В ее состав входят: литниковая чаша 7 (рис. 53), стояк 11, шлакоуловитель 10, питатели 9 и выпоры 8. Шлакоуловитель — канал для улавливания и задержания неметаллических включений (частиц формовочной смеси, шлака и т. д.). Питатели — короткие каналы, подводящие сплав к полости формы. Выпоры — служат для выхода газов, которые образуются во время заливки формы жидким металлом. В процессе сборки в нижнюю полуформу 2 (рис. 53, IV) устанавливают стержень 1 (рис. 53, VI) после чего соединяют обе полуформы 2 и 6 и заливают жидким металлом из специальных ковшей, которые переносят от плавильных печей к формам вручную или краном. Когда металл затвердеет, отливку выбивают из формы. Затем передают в отделение очистки и обрубки, где ее очищают от пригоревшей формовочной смеси, удаляют заливы, неровности, заусенцы и т. п. Эту операцию осуществляют абразивными кругами, а при массовом производстве автоматическими обдирочными станками. Затем после термической обработки и последующего контроля отливку отправляют для дальнейшей переработки или на склад готовой продукции.

Рис. 53 Отливки любой сложности могут быть изготовлены из различных сплавов чугуна, стали, медных, алюминиевых, магниевых сплавов и др. Примерно 80—85% всех изделий получают в разовых литейных формах, служащих для изготовления только одной отливки. Такие формы обычно делают из песчано-глинистой смеси. Они самые распространенные в литейном производстве. Формы могут быть и полупостоянные. Их изготовляют из высокоогнеупорных смесей (шамота, графита, асбеста и др.). Такие формы выдерживают значительное количество заливок — 30 ... 50, но с небольшим промежуточным ремонтом после каждой заливки. И наконец, формы бывают постоянные, Изготовляют их из стали, чугуна и алюминиевых сплавов. В массовом и крупносерийном производстве применяют также формы для получения отливок специальным способом. По сложности геометрической формы отливки делят условно на пять групп, характеризующиеся следующими показателями: 1 — геометрически простыми контурами, не имеющими внутренних полостей (крышки, пробки кранов, вилки и др.); 2 — открытыми выемками прямоугольной и цилиндрической формы (кронштейны простой формы, втулки, подпятники и др.); 3 — открытой коробчатой формой со сложным контуром периметра (корпусы и крышки редукторов и др.); 4 — полностью или частично закрытыми коробчатыми сечениями прямоугольной или цилиндрической формы (корпусы двигателей, компрессоров и др.); 5 — особо сложной коробчатой, цилиндрической или фигурной формой. |