Основные требования к конструированию деталей из пластмасс |

|

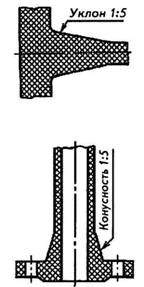

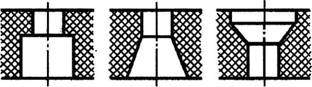

Обычно при конструировании деталей из пластмасс учитываются их физико-механические свойства, особенности процесса изготовления, условия эксплуатации и сборки, простота конструкции пластмассовой детали, стоимость оснастки, производительность труда, качество, габаритные размеры детали, масса и др. Стенки и технологические уклоны. Уклоны в пластмассовых изделиях необходимы для беспрепятственного их извлечения из пресс- формы. Обычно технологические уклоны назначают при получении деталей из пластмасс методом прессования или литьем под давлением. Соблюдение равностенности для многих изделий из пластмасс является необходимым условием при конструировании. Однако практически это условие неосуществимо. Поэтому правильно сконструированным изделием считается такое, у которого величина равностенности не превышает 30% от наименьшей толщины стенки. При этом в изделии должны отсутствовать резкие переходы. Переходы от большого сечения стенки к меньшему должны выполняться при помощи уклонов, а в цилиндрических элементах при помощи конусности, что способствует упрочнению данных элементов (рис. 101). Утолщение стенок по конструктивным соображениям происходит в следующих случаях: при наличии отверстий и деталей с резьбой (рис. 102).

Рис. 101

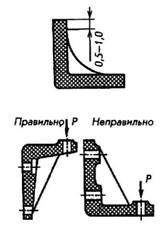

Рис. 102 Ребра жесткости. Ребра жесткости применяются в пластмассовой детали для увеличения жесткости и прочности, усиления особо нагруженных мест или выступающих частей, уменьшения веса детали за счет разгрузки утолщенных мест. Иногда их применяют по чисто декоративным соображениям. Желательно, чтобы ребра жесткости не доходили до опорной поверхности или края примыкающего к нему элемента детали на величину, равную 0,5 ... 1,0 мм, примыкали к опорной поверхности плавно и имели наибольшее допускаемое значение уклона (рис. 103).

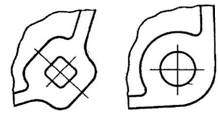

Рис. 103 Ребра жесткости, если позволяет их конструкция, лучше располагать так, чтобы они работали на сжатие, а не на растяжение. Там, где увеличивают жесткость крышек, днищ крупногабаритных деталей и боковых стенок, обычно применяют мелкие ребра-нервюры. На рис. 104 изображены некоторые виды нервюр. Их располагают в продольном направлении либо с наружной, либо с внутренней стороны.

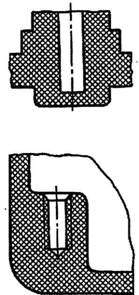

Рис. 104 Отверстия. В пластмассовых изделиях применяют отверстия различной конструкции, но желательно, чтобы они имели наиболее простую форму. Самые простые по форме — цилиндрические отверстия, наиболее трудоемкие — овальные. Отверстия могут быть сквозными и глухими. Из всех видов отверстий, наибольшее распространение получили цилиндрические постоянного диаметра, но встречаются и ступенчатые. Они могут быть не только цилиндрическими, но и коническими, а также применяться в сочетании (рис. 105). Если отверстия находятся вблизи края изделия, то желательно, чтобы края соответствовали форме примыкающего к нему отверстия. Это, во-первых, способствует соблюдению равностенности, во-вторых, уменьшает возможную деформацию отверстия в результате неравномерной усадки стенок (рис. 106).

Рис. 105

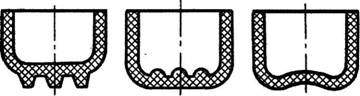

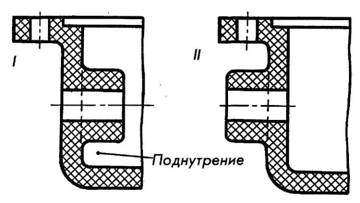

Рис. 106 Расстояние между соседними отверстиями или отверстием и краем изделия должно быть не менее половины диаметра отверстия. Диаметры отверстий выбирают по ГОСТ 6636-69, а диаметры сквозных отверстий для болтов, винтов, шпилек и заклепок, устанавливаемых с зазорами в соединяемые детали, регламентированы ГОСТ 11284-75. Поднутрения. Узкие полости между отдельными частями отливки, различного рода пазы и выемки, затрудняющие формовку и литье, называются поднутрениями. Как правило, они ведут к появлению брака. В деталях из пластмасс наличие поднутрений внутреннего контура недопустимо. В противном случае формующий элемент нельзя из- влечь. На рис. 107, I дан пример нетехнологичной конструкции изделия из-за поднутрения внутренней полости изделия. На рис. 107, II конструкция видоизменена — она стала более технологичной.

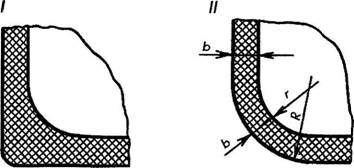

Рис. 107 Закругления. Изделия из пластмасс обязательно должны иметь закругления как с наружной, так и внутренней стороны, особенно на кромках и в углах см. ГОСТ 10948-64. Наличие таких закруглений способствует увеличению механической прочности отдельных элементов и изделия в целом. Величина радиуса закруглений во многом зависит от материала детали, толщины стенки, конструктивных особенностей, а также от типоразмера инструмента, применяемого при окончательной обработке пластмассовой детали. Важно отметить, что величина радиусов на всей длине закругляемого элемента должна быть одинаковой, а закругления внутренних и наружных контуров согласованы между собой, т.е. толщина изделия b должна быть всюду постоянна (рис. 108,I — неправильно и II — правильно).

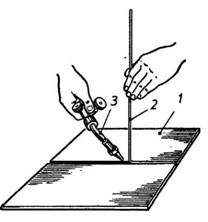

Рис. 108 Резьбы. Резьбы в пластмассовых изделиях получают в основном тремя способами: прессованием (непосредственно в самом изделии), запрессовкой в пластмассовые изделия металлических деталей с резьбой и резанием. Пластмассовые изделия могут иметь как наружную, так и внутреннюю резьбу различного профиля. В практике чаще всего применяют метрическую резьбу с крупным или мелким шагом. Важно отметить, что детали с резьбой любого вида, прессуемые в изделия из пластмасс, обязательно должны иметь фаску на наружном конце резьбы. В пластмассовых изделиях обычно избегают делать сквозные внутренние резьбы. Но если резьба все же необходима в каком-либо сквозном отверстии, то она выполняется лишь на некоторой его части. Сварка применяется для соединения деталей из термопластов. Процесс сварки довольно сложный. Типы сварных соединений деталей из пластмасс аналогичны соединениям деталей из металла, т. е. они бывают стыковые, угловые, тавровые. Сущность процесса сварки пластмасс сварочной горелкой (рис. 109, 3) состоит в том, что кромки свариваемых деталей 1 и присадочный пруток 2 нагревают до размягчения и перехода в вязко-текучее состояние, после чего присадочный пруток при небольшом давлении укладывают в шов. В данном случае, в отличие от сварки металлов, жидкая масса не образуется. Пластмассы, находясь в вязко-текучем состоянии, приобретают липкость, в результате чего в соединяемых деталях под давлением образуется неразъемное соединение.

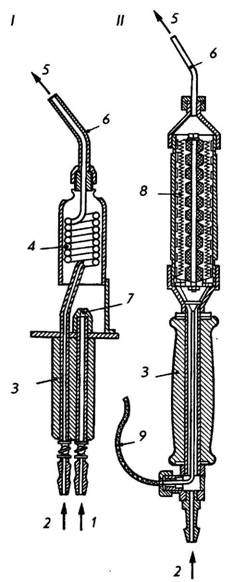

Рис. 109 Сварку пластмасс производят различными способами. Одним из наиболее распространенных является сварка газовыми теплоносителями (нагретыми газами). В качестве теплоносителей применяют подогретые газы (воздух, азот, аргон и др.) либо непосредственно продукты сгорания горячего газа (пропан-бутоновые смеси и др.) в смеси с воздухом. Газ-теплоноситель нагревают до необходимой температуры в специальных устройствах — нагревателях, условно называемых горелками. Горелки бывают двух типов: с электроподогревом (II) и газоподогревом (I) (рис. 110). Они состоят из рукоятки 3, горелки 7 или греющей спирали 8, сопла 6, шлангов подачи сжатого воздуха 2 и газа 1, змеевика 4 и электрического шнура 9. Выход горячего воздуха обозначен цифрой 5.

Рис. 110 Сварку нагретым газом выполняют одним из двух способов: с применением присадочного материала или без него. При сварке без присадочного материала разогретые газом-теплоносителем кромки пластмасс сдавливают прижимными роликами. Склеивание. Склеиванием соединяют как пластмассы между собой, так и пластмассы с металлами. Для этой цели применяют клей БФ-2, БФ-4, карбинольный клей, а также клей марок ПУ-2, ПК-5, ВК-32-200 др. Для склеивания слоистых пластиков и пенопластов применяют смоляные клеи ВИАМ-Б-3, КБ-3 и др. К органическому стеклу приклеивают другой материал посредством клея марок ВК-32-70, В-31-Ф9 и др. |