Понятие о прочности резьбовых соединений |

|

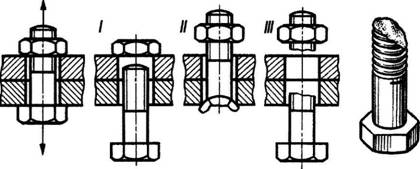

Болтовое соединение предназначено в основном для восприятия осевой растягивающей нагрузки (рис. 139). Разрушение болтового соединения, работающего на осевую нагрузку, может произойти в следующих случаях: при недостаточной высоте гайки возможен срыв резьбы этой гайки (рис. 139, I); при недостаточной высоте головки болта она разрушается от изгиба, то есть головка болта частично как бы втягивается в отверстие (рис. 139, II); при недостаточном диаметре стержня возможен разрыв болта по ослабленному резьбой сечению (рис. 139, III).

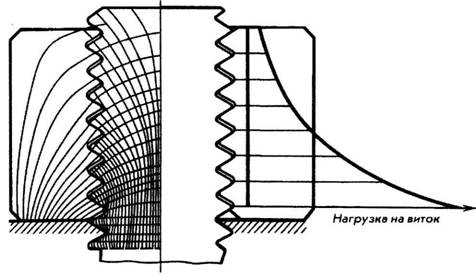

Рис. 139 Кроме того, для деталей, имеющих твердость меньше, чем твердость гайки или головки болта, опасной деформацией может быть смятие деталей. Для предотвращения смятия соединяемых деталей устанавливают шайбы, размеры которых определяются для стальных деталей по формуле Dш = = 2,2 d, где: Dш — наружный диаметр; d — внутренний диаметр. Для обеспечения прочности болтового соединения необходимо, чтобы прочность всех его элементов на различные деформации была одинаковой, то есть болтовое соединение должно быть равнопрочным. Так, например, из условия равнопрочности стержня болта на растяжение под действием осевой нагрузки и резьбы гайки на изгиб, на срез и смятие определяют необходимую высоту гайки. По расчету высота гайки получается около 0,6d, нормальная же высота по стандарту принята Н = 0,8d. Делать гайку более высокой нецелесообразно, так как исследованиями проф. Н.Е. Жуковского установлено, что первый от точки приложения силы виток резьбы воспринимает 34% всей нагрузки, второй — 23%, третий — 15%, а десятый — только 0,9%. Таким образом, все витки резьбы гайки после десятого практически никакой нагрузки не воспринимают. Соответствующие схемы направления силовых линий и характеры распределения нагрузки между витками резьбы приведены на рис. 140.

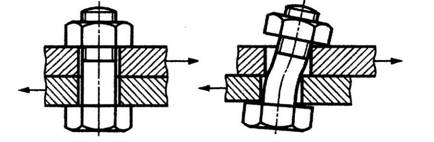

Рис. 140 Так же как резьба гайки, работает резьба гнезда, в которое ввинчивается винт или шпилька. В зависимости от того, из какого материала изготовлены детали, в которые ввинчиваются шпильки, меняется и глубина завинчивания шпилек. Здесь уже учитывается и величина осевой нагрузки, ибо, чем она больше, тем больше диаметр шпильки, а тем, следовательно, больше и глубина завинчивания. Из условия равнопрочности стержня болта на растяжение и головки болта на изгиб находится необходимая высота головки болта h. Практически для нормального болта h = 0,7d. Таким образом, принятые по стандарту размеры высоты гайки и высоты головки болта вполне обеспечивают прочность болтового соединения при условии, что сам стержень болта диаметром d будет прочен на растяжение. Следовательно, для того чтобы спроектировать прочное болтовое соединение, нужно исходить из условия прочности на растяжение диаметр болта, а по нему определить размеры всех остальных элементов соединения. В зависимости от условий работы и сборки конструкций болтовые соединения, работающие на осевую нагрузку, делятся на две основные группы: ненапряженные,в которых до приложения внешней нагрузки никаких напряжений не возникает; напряженные,в которых еще до приложения внешней нагрузки уже имеются так называемые предварительные напряжения. Для обеспечения плотности и герметичности соединения болты ставят с предварительной затяжкой, то есть при сборке так затягивают гайку ключом, что в теле болта еще до приложения внешней нагрузки возникают напряжения. Необходимая величина затяжки болтов зависит от свойств материала самого болта и соединяемых деталей или прокладки. Кроме того, учитывают трение в резьбе и в опорной поверхности гайки, возникающее при затяжке. Если болтовое соединение несет нагрузку, действующую перпендикулярно оси болта, то в результате сдвига деталей может произойти изгиб болта (рис. 141).

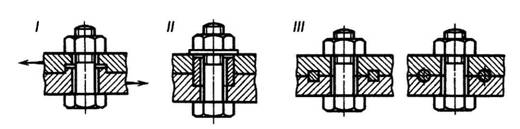

Рис. 141 Чтобы избежать этого, при конструировании машин стремятся по возможности не придавать болтовым соединениям поперечной нагрузки. Если это сделать невозможно, применяют различные средства, предохраняющие болты от поперечной нагрузки (рис. 142). Прочность резьбовых соединений во многом определяется прочностью материала, из которого изготовлены детали этих соединений.

Рис. 142 Наиболее часто применяют резьбовые детали из мало- и среднеуглеродис- той стали Ст.З, Ст.5, Сталь 35, Сталь45 и др. В соединениях, работающих при переменных нагрузках и высокой температуре до 400° С, применяют легированные стали 38ХА, 40ХНМА, 16ХСН и др. При рабочей температуре 400...700° С применяют нержавеющие стали, например 1Х17Н2 и др. В электропромышленности применяют резьбовые изделия из латуни ЛС59-1 и др. Для повышения прочности резьбовых соединений крепежные детали подвергают термообработке, а для защиты от коррозии и влияния температур на них наносят металлические покрытия или оксидные пленки (цинкование, хромирование, никелирование, оксидирование и пр.).

|