Обработка на сверлильных станках |

|

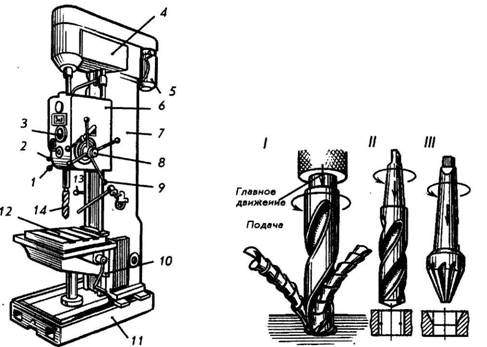

Сверлильные станки применяются для сверления и дальнейшей обработки поверхностей. В зависимости от расположения шпинделя сверлильные станки разделяются на вертикальные, горизонтальные, радиальные и др. Вертикально-сверлильный станок современной конструкции (рис. 22) включает основание 11, колонну 7, коробку скоростей 4, коробку подач 6, электродвигатель 5 и стол 12, на котором устанавливают обрабатываемую деталь. Коробка скоростей с приводным электродвигателем, как видно из рисунка, монтируется на верхней части колонны. Основание выполняется пустотелым и одновременно служит баком для сбора охлаждающей жидкости. Коробка подач со шпиндельным узлом и стол могут перемещаться по направляющим колонны и закрепляться в нужном положении в соответствии с размерами обрабатываемой детали.

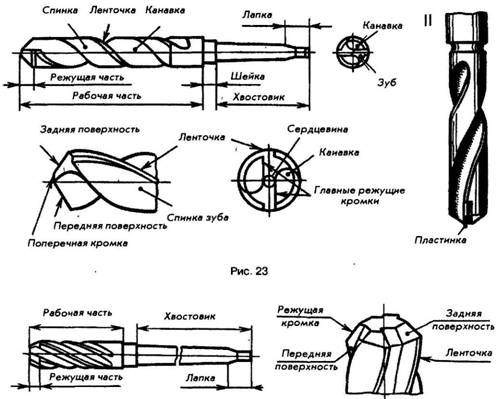

Рис. 22 Режущим инструментом любого сверлильного станка являются: сверло, зенкер, развертка и др., закрепленные в шпинделе 14 станка. Органы управления: 1 — рукоятка пуска и остановка станка; 2 и 13 — рукоятки переключения скоростей и подач шпинделя; 3 — маховичок медленной ручной подачи шпинделя; 8 — кольцо включения ручной подачи шпинделя; 9 — штурвал ручного подъема и опускания шпинделя; 10 — рукоятка перемещения стола. Сверление отверстий диаметром до 80 мм в сплошном металле осуществляется с помощью спиральных сверл. Для сверления отверстий диаметром свыше 80 мм применяют сверла специальных конструкций. На рис. 23 приведены основные части сверла (I — спиральное сверло, II — сверло, оснащенное твердосплавной пластинкой).

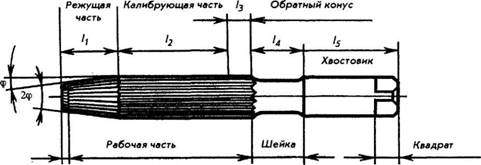

Рис. 24 Кроме спиральных, применяют перовые, пушечные и ружейные сверла. Первое сверло проще в изготовлении, но незначительно уступает спиральному в производительности и точности сверления. Пушечное сверло применяют для глубоких сверлений в валах, шпинделях, в стволах винтовок и орудий. Точность сверления такими сверлами весьма высокая. Многие сверла, как и резцы, оснащаются пластинками из твердых сплавов (особенно ВК6 и ВК8) или выполняются в виде монолитного твердосплавного инструмента. Эти сверла применяют для сверления чугуна, пластмасс, стекла и др. При сверлении закаленных сталей рекомендуется применять твердые сплавы марки Т15К6. Зенкерованием называют обработку (расширение) предварительно просверленных, штампованных или литых отверстий с целью придания им строго цилиндрической формы, достижения большей точности и более высокого параметра нормирования шероховатости поверхности. К зенкерованию прибегают преимущественно как к промежуточной операции между сверлением и развертыванием. Осуществляется зенкерование посредством инструмента, называемого зенкером (рис. 24). Зенкеры отличаются от сверл устройством режущей части и большим числом режущих кромок. Развертывание — операция чистовой обработки отверстий, обеспечивающая высокую точность размеров и необходимую шероховатость поверхности. Она выполняется с помощью инструмента, называемого разверткой (рис. 25).

Рис. 25 По способу применения развертки делятся на машинные (применяются на различных станках) и ручные (работа этими развертками производится вручную). Развертки изготавливают из инструментальных сталей или оснащаются пластинками из твердых сплавов.

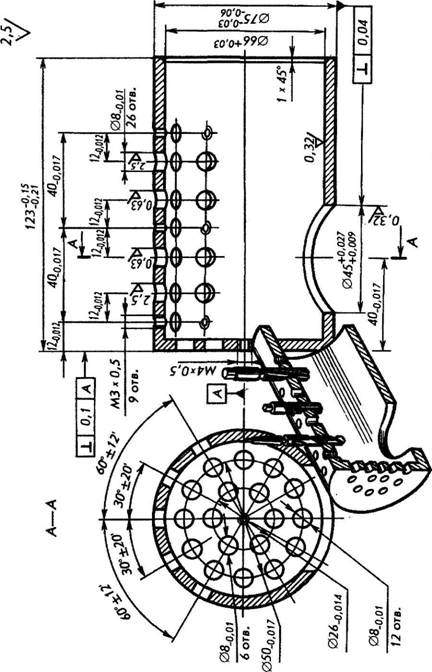

Рис. 26 Зенкование — обработка входной или выходной части отверстия с целью снятия фасок, заусенцев, а также образования углублений под головки болтов, винтов и заклепок. Инструменты, применяемые для этой цели, называют зенковками. По форме режущей части они подразделяются на конические и цилиндрические. Цилиндрические зенковки с торцовыми зубьями применяют для обработки углублений под головки болтов, заклепок, шурупов, под плоские шайбы, а также для подрезания торцов, плоскостей бобышек, для выборки уступов и углов. На рис. 26 дан пример чертежа детали, в которой после обработки на токарном станке отверстия сверлят и зенкуют, а в некоторых из них нарезают резьбу. |