Свободная ковка |

|

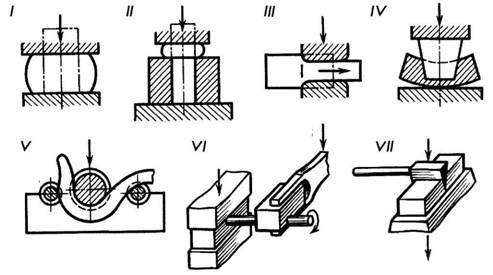

Заготовку (кусок металла) предварительно нагревают до пластического состояния и подвергают многократной и прерывистой обработке ударами ручного или механизированного молота, либо силой давления специального ковочного пресса до получения заданной формы и размеров. Такой процесс называют свободной ковкой потому, что металл при деформировании течет свободно в направлениях, не ограниченных поверхностями инструмента. Необходимо помнить, что при этом меняются не только форма и размеры заготовки, но и структура металла и его механические свойства. У правильно откованного изделия механические показатели обычно выше, чем у литого. Изделие, получаемое в процессе ковки, называется п о к о в к о й. Ковкой изготовляют всевозможные детали: валы, бандажи для вагонных колес, шатуны, болты, клапаны и др. По способу механизации свободную ковку разделяют на ручную и машинную. Ручная ковка применяется сравнительно редко, главным образом в ремонтных мастерских, где изготавливают небольшие поковки. Машинная ковка осуществляется на ковочных молотах и прессах при серийном производстве. Ручная ковка. Основными операциями свободной ковки является осадка, протяжка, прошивка, гибка, закручивание, рубка и др. Осадка — ковочная операция, при которой уменьшается высота заготовки за счет увеличения поперечных размеров (рис. 69,I). Поковки дисков, зубчатых колес и подобных им деталей изготовляют только осадкой. Осадка производится бойками или осадочными плитами. Разновидностью осадки является высадка, состоящая в увеличении сечения части заготовки за счет уменьшения ее высоты (рис. 69, II). Остальная часть заготовки при этом почти или совсем не изменяется. Высадкой получают поковки типа фланцев, дисков с бобышками, головки и местного утолщения на длинных стержнях.

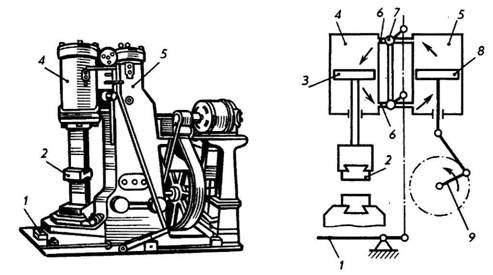

Рис. 69 Протяжка (рис. 69, III) — это увеличение длины заготовки за счет уменьшения ее поперечного сечения. Если поковка должна иметь достаточно высокие механические качества во всех направлениях, то она вначале осаживается, а потом протягивается. Протяжку применяют для изготовления тяг, рычагов, колонн, валов и т. д. Прошивка. Чтобы в поковке получить сквозное отверстие, применяют прошивку (рис. 69, IV). Для этого поковку нагревают, укладывают над отверстием в наковальне и по установленному сверху пробойнику наносят удары. Отверстие пробивается сначала с одной стороны заготовки, а затем с другой. Отверстия диаметром до 400 ... 500 мм прошивают сплошным прошиванием с применением подкладного кольца. Гибка. Иногда различные детали машин и предметы широкого потребления изготовляют гибкой (рис. 69, V). Заготовке придают изогнутую форму в подкладных штампах и соответствующих приспособлениях. Закручивание (рис. 69, VI) осуществляется так: например, одно колено поковки вала зажимают бойками молота, а на другое надевают массивную вилку, конец которой медленно поворачивают. Рубка (рис. 69, VII) — операция, заключающаяся в отделении одной части нагретой заготовки от другой с помощью кузнечного топора. Машинная ковка. Она имеет большие преимущества перед ручной, так как позволяет изготовлять поковки большой массы в любом количестве и с более высокой точностью. Машинная ковка производится с помощью молотов, ковочных машин и прессов. На рис. 70 показана одна из машин, на которых производят эти операции. Принцип работы ковочного молота следующий. Пневматический молот имеет два параллельных цилиндра — рабочий 4 и компрессорный 5. Поршень 3, который движется в рабочем цилиндре, связан с бабой* бойком 2. Движение поршня 8 осуществляется кривошипношатунным механизмом 9. Поршень поочередно сжимает воздух в нижней и верхней полостях компрессорного цилиндра и нагнетает его в полость рабочего цилиндра по каналам 6. В результате баба опускается и поднимается. Впуск и выпуск воздуха из цилиндра осуществляется посредством кранов 7, управляемых педалью 1. Масса падающей части пневматических молотов колеблется от 50 до 1000 кг.

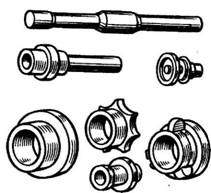

Рис. 70 На рис. 71 приведены типовые детали, отштампованные на горизонтально- ковочных машинах.

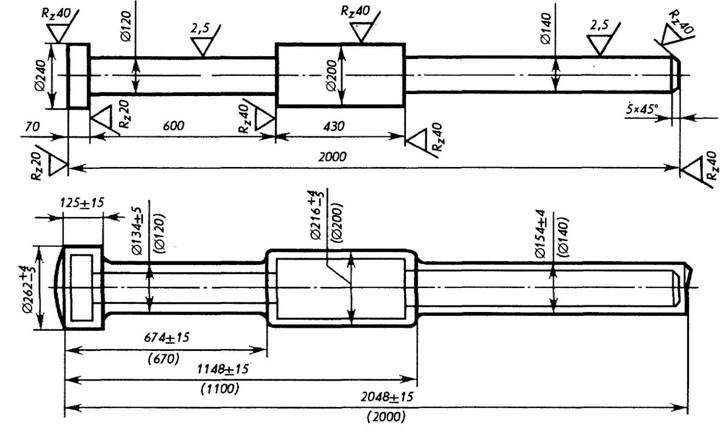

Рис. 71 Чертежи поковок. На рис. 72 приведен чертеж готовой детали (I) и поковки для нее (II), выполненный свободной ковкой. Основной технологический документ для кузнечного цеха — чертеж, так как по нему изготовляют поковку. Чертеж поковки разрабатывают по чертежу готовой (обработанной на станках) детали и выполняют в нужном масштабе с указанием всех размеров, необходимых для ее изготовления. Если сравнить эти два графических изображения, то нетрудно заметить, что поковка отличается от готовой детали в основном наличием припусков и напусков, необходимых для обработки резанием.

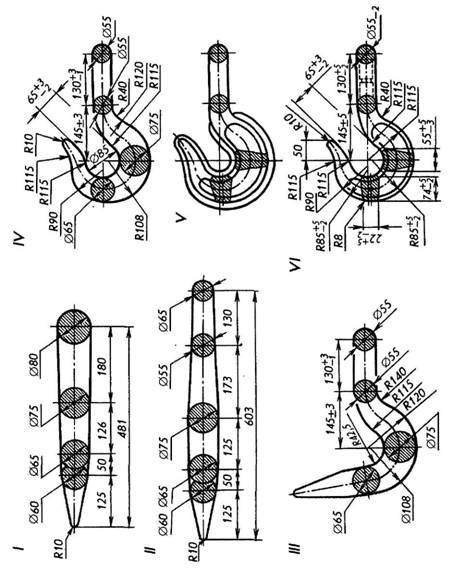

Рис. 72 Напуском называется избыток металла на поковке, полученной свободной ковкой. В данном случае он необходим по технологическим требованиям для упрощения конфигурации поковки. Его обычно удаляют при обработке резанием. Иногда напуск необходим для взятия пробы металла на поковки. Припуском называют избыточный слой материала, который оставляют для удаления режущим инструментом при обработке резанием. В зависимости от сложности формы и габаритных размеров детали, а также с учетом всех дефектов наружного слоя металла величина припуска может колебаться в определенных пределах. Номинальные размеры поковки проставляют на чертеже над размерными линиями, конечно, с учетом припусков и напусков. Под размерными линиями в скобках проставляют размеры готовой детали. На чертеже поковки указывают также предельные (допустимые) отклонения. На рис. 73 показана последовательность изготовления изделия комбинированным методом: ковкой — штамповкой. Первые операции (поз. I, II, III, IV) производят на ковочных машинах. Дальнейшие, заключительные операции (поз. V и VI), завершают после нагрева поковки в подкладных штампах.

Рис. 73

* Падающая часть молота называется бабой |